Mit Lasern in eine mobile Zukunft

Das EU-Infrastrukturprojekt NextGenBat hat ambitionierte Ziele: Die Performance von mobilen Energiespeichern wie Batterien soll mit neuen Materialien und laserbasierten Herstellungsverfahren enorm gesteigert werden. Zum Einsatz kommt dabei ein Ansatz zur Parallelisierung von Laserbearbeitungsprozessen. Mittels einer Spezialoptik werden bis zu einigen Hundert Teilstrahlen erzeugt, die dann für eine signifikante Steigerung der Produktivität durch Parallelbearbeitung genutzt werden können. Doch nur eine Handvoll Spezialfirmen wie Pulsar Photonics beherrscht diese Technologie.

Am Anfang stand ein Mega-Projekt: Zwei Jahre lang wurde an sechs Instituten aus Aachen, Jülich und Münster mit einem Etat von zehn Millionen Euro eine zukunftsweisende Infrastruktur für neue Produktionstechniken und Produktionskonzepte geschaffen. Es sollte die bereits in NRW vorhandene Forschungsinfrastruktur ausbauen, um optimale Bedingungen für regionale Unternehmen zur Erforschung und Entwicklung von Batterien der nächsten Generationen zu schaffen.

Mehr Produktivität dank Lasermikrobearbeitung

Die Vorarbeiten des EFRE-Projekts setzt die Pulsar Photonics GmbH (60 Mitarbeitende) in Herzogenrath nun in die Tat um. Das 2013 gegründete Spin-off des Fraunhofer-Instituts für Lasertechnik ILT, eines der NextGenBat-Teilnehmer, ist laut Financial Times eines der TOP 1000 erfolgreichsten Unternehmen Europas. Den Erfolg verdankt es seiner umfassenden Kompetenz auf dem Gebiet der Laser-Mikrobearbeitung. Der Komplettanbieter entwickelt Prozesse und anwendungsspezifische Optiksysteme und integriert diese für seine Kunden in serienfertige, industriereife Anlagen. Damit können Laserquelle, Optik, Sensorik und Software in einem maßgeschneiderten Gesamtsystem bestmöglich kombiniert werden, um kundenspezifisch jedes Material und Bauteil mit höchster Qualität hochproduktiv und prozesssicher zu bearbeiten. In Eigenentwicklung entstehen optische Komponenten und Systeme zur Strahlformung und Multistrahlbearbeitung, mit denen sich das Bearbeitungstempo enorm steigern lässt.

In Sachen Batterietechnik erhält das Unternehmen seit Sommer 2020 Unterstützung von Patrick Gretzki. Der Physiker hat das NextGenBat-Projekt am Fraunhofer ILT als Teamleiter Thin Film Structuring von Anfang an mitbetreut. Es entstand am Institut eine Rolle-zu-Rolle-Anlage, die Elektroden für Lithiumionen-Zellen trocknet und strukturiert, um so neue Eigenschaften, wie z.B. eine höhere Kapazität zur Steigerung der Schnellladefähigkeit zu erreichen. Sie wurde nicht im Labormaßstab, sondern als industriell einsetzbare Anlage errichtet, um die Batterieproduktion unter realen Bedingungen zu erproben. Gretzki, Abteilungsleiter für Systemkomponenten und optische Systeme, half damals beim Ein- und Aufbau der Optik mit: „Uns nutzen nun die Erfahrungen bei Kundenanfragen zum großflächigen Strukturieren von Bauteilen.“

Es handelt sich bei der Optik um eine von Pulsar entwickelte „MultiBeamMultiScanner“-Optik, bei der sich die Leistung des Lasersystems auf eine Vielzahl von Teilstrahlen aufteilen lässt. Das Verfahren hat sich besonders bei Ultrakurzpuls (UKP)-Lasern bewährt, deren Leistung sich bei Einzelstrahlprozessen unter anderem wegen der zu hohen thermischen Belastung vom Werkstück sonst nur begrenzt steigern lässt. Mit mehreren parallel arbeitenden Laserstrahlen lässt sich ein Szenario darstellen, bei dem jeder einzelne Teilstrahl an seinem Effizienzmaximum arbeitet.

© Fraunhofer ILT, Aachen.

Zusammenspiel in Infrarot und Grün

Die Optik aus Herzogenrath teilt die infrarote, gepulste Laserstrahlung in 24 Teilstrahlen auf, die ein rund 300 Millimeter breites Band einer Batterieanode strukturieren. Anschließend kann das Optikmodul in einem zweiten Prozessschritt mit einem grünen Laser dazu genutzt werden, um mit einem Einzelstrahl die einzelnen Batteriezellen auszuschneiden. Die Anlage am Fraunhofer ILT zeigt die Vielfalt an Möglichkeiten der laserbasierten Mikrostrukturierung für die Batterieproduktion auf.

Doch was wünschen sich potenzielle Anwender? „Die Kunden wünschen sich zum einen einfach einstellbare Optiken mit wenig Kalibrieraufwand, die auf hohe Laserleistung optimiert sind und langzeitstabil in Produktionsumgebungen arbeiten“, erklärt Gretzki. „Zum anderen sind Scanner gefragt, die sich mit entsprechender Software- und Steuerungsunterstützung synchronisieren lassen, um die Bearbeitung von mehreren Scanfeldern untereinander zu koordinieren. Oder sogar, wie in diesem Fall, mit der Bewegung eines Bandes synchronisiert wird. Der Bedarf nach derartig anspruchsvollen Lösungen steigt.“

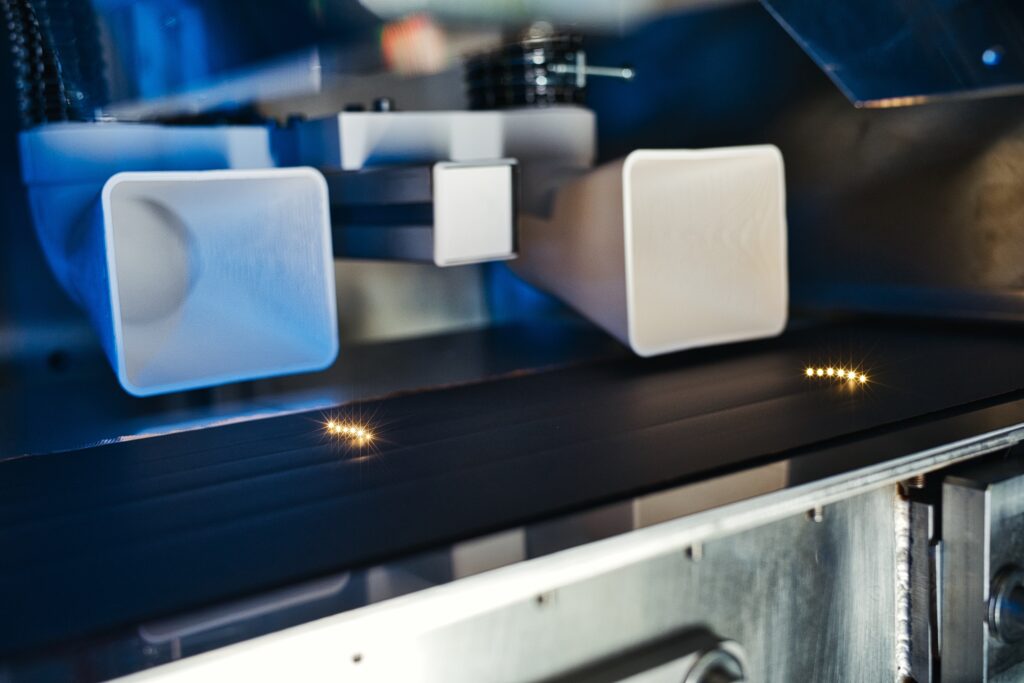

12 der 24 Teilstrahlen im Einsatz: Die von Pulsar Photonics entwickelte Optik strukturiert das 300 mm breite Band der Batterieanode mittels der einzelnen Teilstrahlen. Leistungsdichte und Ladefähigkeit werden dadurch deutlich verbessert.

© Keller, Pulsar Photonics GmbH.

Viele Kundenanfragen decken sich mit den Entwicklungszielen des Fraunhofer ILT im NextGenBat-Projekt: Strukturieren und Funktionalisieren von Oberflächen. Ähnliche Sonderlösungen mit UKP-Lasern hat Pulsar Photonics bereits in industriellen Projekten verwirklicht. Die Schunk Group, ein international agierender Technologiekonzern aus Heuchelheim (bei Gießen) übernahm 2021 eine Mehrheitsbeteiligung an dem Unternehmen, um innerhalb der Gruppe das Know-how bei der Lasermikrobearbeitung mit UKP-Lasern zu Synergieeffekten zum Beispiel bei der Produktion von Brennstoffzellen und Redox-Flowbatterien zu nutzen.

Ziel für 2023: Serienreife

Wenige Technologien sind wirkliche Zukunftstechnologien. Die Multistrahlbearbeitung birgt hingegen enorm viel Potenzial, Produktionsschritte in Bezug auf Flexibilität, Digitalisierung und Kosteneffizienz zukünftig zu optimieren. Die Anwendungsfelder liegen im gesamten Bereich der Lasermikrostrukturierung, der Parallelbearbeitung von mehreren Bauteilen oder der generellen Parallelisierung von Laserprozessen. „Das Optikmodul der Rolle-zu-Rolle-Anlage dient uns als eine Art Optikbaukasten.“ Als nächstes steht damit die Weiterentwicklung der kombinierten Multistrahlbearbeitung für eine serienreife Anwendung in der Industrie an. „Wir suchen noch Partner und Anwendungen, um das Konzept zu adaptieren und im Dauerbetrieb einer Produktion zu validieren. Wir können uns vorstellen, dass eine Vielzahl von Prozessen damit in Zukunft wirtschaftlich skaliert werden kann.“, so Gretzki.

Das Projekt NextGenBat wurde vom Land NRW unter Einsatz von Mitteln aus dem Europäischen Fonds für regionale Entwicklung (ANBest-EFRE) gefördert.

Pulsar Photonics GmbH

Die Pulsar Photonics GmbH ist ein innovatives HighTech-Unternehmen im Bereich Lasertechnik. Das Leistungsspektrum umfasst Entwicklung, Produktion und Vertrieb von Lasermaschinen für die Materialbearbeitung durch Kurz- und Ultrakurzpulslaser. Eine weitere Kernkompetenz ist die Integration von Werkzeug- und Messsystemen, angepasst auf die individuellen Kundenwünsche.

Neben der Systementwicklung ist Pulsar Photonics kompetenter Partner für die Einzelteil- und Serienfertigung mit (Ultra-)kurzpulslasern. Kernprozesse sind das Strukturieren, Bohren und Präzisionsschneiden. Die Pulsar Photonics GmbH, gegründet im Jahr 2013, ist laut Financial Times und Statista eines am schnellsten wachsenden Unternehmen in Europa. Seit 2021 gehört Pulsar Photonics zur Schunk Group.

Weitere Informationen unter www.pulsar-photonics.de. und www.schunk-group.com.

Link zur Pressemitteilung – DE (Download)

Bildmaterial zur Pressemitteilung (Download)

Technischer Ansprechpartner

Dipl.-Phys. Patrick Gretzki

Abteilungsleiter für Systemkomponenten & optische Systeme

Telefon: +49 (0) 2405 49504 – 35

E-Mail: gretzki@pulsar-photonics.de

Pulsar Photonics GmbH

Gut Knapp Straße 6

52080 Aachen

Website: www.pulsar-photonics.de

Pressekontakt

Sonja Wichert

Telefon: +49 (0) 2405 49 504 – 36

E-Mail: info@pulsar-photonics.de

Pulsar Photonics GmbH

Alte Würselener Str. 13

52080 Aachen

Website: www.pulsar-photonics.de