Was ist Laserbohren?

Übersicht der Laserbohrverfahren & Orientierungshilfe zum Einsatz des Laserbohrens

Dr. Stephan Eifel | 21. Dezember 2023 ᛫ 10 Min.

In der Welt der modernen Fertigungstechnologien hat sich das Laserbohren mittlerweile als fester Bestandteil etabliert. Das Verfahren, das sich durch hohe Präzision, große Bandbreite bearbeitbarer Werkstoffe und Effizienz auszeichnet, hat viele Anwendungsbereiche wie z.B. die Elektronikfertigung (Leiterplatten), Filtertechnik (Mikrosiebe) oder den Automotivebereich (Einspritzdüse) revolutioniert.

Doch trotz der großen Anwendungsbereite des Laserbohrens stehen viele unserer Kunden in Ihrer Produktentwicklung vor einer Herausforderung: Es ist oft schwierig zu beurteilen, ob das Laserbohren für einen spezifischen Anwendungsfall bzw. Bauteilbearbeitung geeignet ist. Dies betrifft sowohl die grundlegende Machbarkeit als auch die Wirtschaftlichkeit des Verfahrens. Die Entscheidungsfindung wird insbesondere durch die Vielzahl von einsetzbaren Laserbohrverfahren und Laserstrahlquellen erschwert.

Als langjährige Experten im Bereich des Laserbohrens geben wir in diesem Artikel eine umfassende Übersicht der gängigen Laserbohrverfahren. Die Vorteile jedes Verfahrens werden aufgeführt sowie typisch erzielbare Spezifikationen aufgelistet. Ziel ist es, eine erste Orientierungshilfe zu bieten, um besser entscheiden zu können, ob das Laserbohren grundsätzlich für einen Anwendungsfall geeignet ist und wenn ja, welches Laserbohrverfahren am Besten eingesetzt werden sollte.

Grundlagen des Laserbohrens

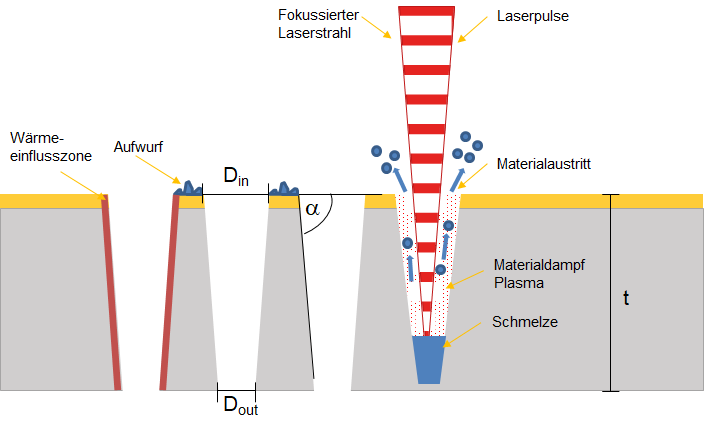

Das Prinzip des Laserbohrens basiert auf der gezielten Entfernung von Material aus einem Werkstück mit definierter Materialstärke durch Laserstrahlung. Dabei wird meist ein zylindrisches oder konisch geformtes Volumenstück aus dem Werkstück entfernt, sodass eine Bohrung mit einem Eintritt und einem Austritt entsteht. Die Entfernung des Materials erfolgt durch eine Einwirkung von Laserstrahlung auf das Werkstück. Die Laserstrahlung wird auf das Werkstück fokussiert und es erfolgt eine Absorption der Laserstrahlung in dem Werkstück. Durch die Absorption und die starke lokale Aufheizung erfolgt ein Phasenwechsel der Materie hin zu einer Schmelze und einem Materialdampf. Durch den Materialdampf entstehen hohe Drücke, das aufgeschmolzene Material wird dadurch aus dem Bohrloch gefördert. So entsteht mit zunehmender Bestrahlungsdauer eine Bohrung im Werkstück.

Wie wird die Qualität einer Laserbohrung spezifiziert?

Eine Laserbohrung weist eine Reihe von Eigenschaften auf, die durch geometrisch messbare Größen charakterisiert werden können:

- Bohrungsdurchmesser & Rundheit

Eine Bohrung weist einen Eintritt und einen Austritt auf, die Bezeichnung erfolgt nach der Ein- und Austrittsseite des Laserstrahls. Bei den meist runden Bohrungen können Durchmesser bestimmt werden. Da sich die Durchmesser D zwischen Lasereintritt und -austritt unterscheiden können, werden Eintrittsdurchmesser Din und ein Austrittsdurchmesser Dout definiert.

Die Form der Bohrung kann bei runden Bohrungen z.B. aufgrund von Abweichungen des Strahlprofils von der idealen Form oder Polarisationseffekten von der Kreisform abweichen. Demnach wird eine Rundheit der Bohrung als Formtoleranz definiert: Rundheit = (Dmax-Dmin) / 2 , wobei Dmax der Maximaldurchmesser und Dmin der Minimaldurchmesser der Bohrung ist. - Wandwinkel/Taper α

Je nach eingesetztem Bohrverfahren verläuft die Bohrungswand nicht exakt senkrecht zur Eintrittsebene. Sie kann einen leichten Wandwinkel aufweisen, der sich typischerweise im Bereich von 80-90° bewegt. Aufgrund der Abweichung des Wandwinkels von der Senkrechten ergibt sich ein zum Bohrungseintritt geringerer Bohrungsdurchmesser am Austritt. - Aspektverhältnis A=Din:t

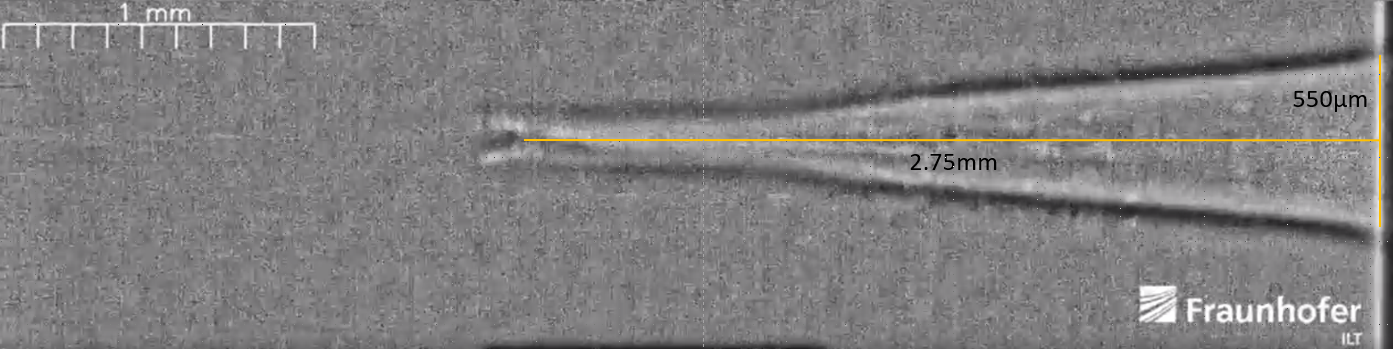

Das Aspektverhältnis der Bohrung ist definiert durch das Verhältnis von Bohrungsdurchmesser am Eintritt Din und der Materialstärke t (Tiefe der Bohrung). Die verschiedenen Laserbohrverfahren unterscheiden sich vor allem in dieser Messgröße. Grund für das limitierte Aspektverhältnis der einzelnen Bohrverfahren ist der beim Bohren entstehende Wandwinkel. Bei Wandwinkeln α < 90° treffen sich die gegenüberliegenden Bohrungswände in einer bestimmten Bohrtiefe. Dieser geometrische Effekt führt zu einem Abbruch des Bohrprozesses und somit zu einer Limitierung des Aspektverhältnis beim Perkussionsbohren. Die beim Perkussionsbohren typischen Aspektverhältnisse von 1:3-1:5 entsprechen dabei Wandwinkeln von α = 80-85°.

Synchrotronaufnahme des UKP-Perkussionsbohrens in Metall (Videoausschnitt, Bohrungseintritt rechts, Querschnitt).

Durch den Wandwinkel wird das maximale Aspektverhältnis auf ca. 1:5 limitiert. (Quelle: Fraunhofer ILT, Aachen) - Toleranzen

Bei der Herstellung von vielen Bohrungen ist vor allem die Variation der Bohrungsdurchmesser und der mittlere Bohrungsdurchmesser von Relevanz. Die Bohrungstoleranzen geben die erzielbaren Abweichungen von einem Zieldurchmesser an. - Aufwürfe

Durch die aus dem Bohrloch austretende Schmelze im Laserbohrprozess können beidseitig Anhaftungen an den Bohrungsein- und austritten entstehen. Diese Anhaftungen sind nach dem Bohrprozess als Materialaufwürfe um die Bohrungen erkennbar. Üblicherweise wird eine Aufwurfhöhe definiert, die als Abstand zwischen der unbearbeiteten Werkstückoberfläche und dem dem höchsten Aufwurf um die Bohrung definiert wird. - Wärmeeinflusszone / Heat-affected zone (HAZ)

Durch den Wärmeeintrag in das Werkstück beim Laserbohren kann eine Gefügeänderung im Bereich der Bohrungswände in das Werkstück erfolgen. Die Wärmeeinflusszone macht sich in Metallen meist durch eine farbliche Änderung um die Bohrungsgeometrie (Anlassfarben) bemerkbar.

Die erzielbaren Bohrlochqualitäten und Bohrraten hängen entscheidend von dem eingesetzten Laserbohrverfahren und der Laserstrahlquelle ab. Daher werden diese in den beiden folgenden Kapiteln näher erläutert.

Welche Laser werden beim Laserbohren eingesetzt?

Beim Laserbohren können je nach Einsatzweck und Verfahren verschiedene Laserstrahlquellen eingesetzt werden. Sie unterscheiden sich vor allem in den folgenden Eigenschaften:

Welche Laserbohrverfahren gibt es?

Einzelpulsbohren

Beim Einzelpulsbohren wird mit einem einzigen zeitlich langen Laserpuls das Material durchbohrt. Der Schmelzaustrieb erfolgt meist mit Unterstützung einer Prozessgasdüse. Werkstücke mit Materialstärken bis zu mehreren Millimetern können mit hohen Pulsenergien und längeren Pulsdauern (ms-µs-Bereich) gebohrt werden. Die Bohrzeit bezogen auf die Materialstärke ist minimal, die erzielbare Qualität ist aufgrund des schmelzebehafteten Abtrags begrenzt.

Typisch erzielbare Qualität:

- Bohrungsdurchmesser: 50-400 µm

- Bohrungsdurchmessertoleranzen: ~5-15µm

- Erzielbares Aspektverhältnis: 1:3-1:5

- Aufwürfe: Schmelzaufwürfe am Eintritt und Austritt

- Wärmeeinflusszone: ausgeprägte Einflusszone da beim Einzelpulsbohren Langpulslaser eingesetzt werden.

- Bohrraten: 20-200 Hz

- Typische Einsatzgebiete: Mikrosiebe, Triebwerksschaufeln

Perkussionsbohren

Beim Perkussionsbohren wird das Material durch den Beschuss mit mehreren Pulsen auf die gleiche Stelle sukzessive abgetragen. Je nach eingesetzter Pulsdauer des Lasers sind Bohrungen von bis zu 10 mm Tiefe möglich. Beim Einzel- und Perkussionsbohren ist der Laserstrahl während des Prozesses unbewegt. Der Bohrungsdurchmesser korreliert mit dem Fokusdurchmesser auf dem Werkstück und der eingesetzten Pulsenergie. Die Bohrzeit ist gering, die erzielbaren Qualitäten sind abhängig von der eingesetzten Pulsdauer. Je kürzer die Pulsdauer desto höher ist die Qualität. Insbesondere bei kurzen Pulsdauern (ns-ps-fs) ist der Eintrittsdurchmesser der Bohrung immer größer als der Austrittsdurchmesser.

Typisch erzielbare Qualität:

- Bohrungsdurchmesser: 1-400 µm

- Bohrungsdurchmessertoleranzen: <1-15µm

- Erzielbares Aspektverhältnis: 1:3-1:5

- Aufwürfe: Schmelzaufwürfe abhängig von Pulsdauer

- Wärmeeinflusszone: abhängig von Pulsdauer

- Bohrraten: 20-3.000 Hz

- Typische Einsatzgebiete: Mikrosiebe, Mikrobohrungen in Polymeren, Kleinstbohrungen

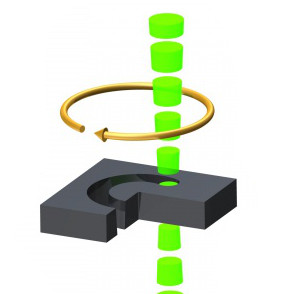

Trepanieren

Beim Laserbohren durch Trepanieren wird die Laserstrahlung während des Bohrprozesses um einen Mittelpunkt (meist Zentrum des Bohrlochs) geführt. Der Durchmesser der Bohrung wird hierbei aufgeweitet, weshalb Bohrungsdurchmesser deutlich größer als der Fokusdurchmesser hergestellt werden können. Die Aufweitung der Bohrung wird hierbei durch einen Schneidprozess erzeugt.

Typisch erzielbare Qualität:

- Bohrungsdurchmesser: 0.1-x mm (begrenzt durch Bearbeitungsfeld)

- Bohrungsdurchmessertoleranzen: <3-10µm

- Erzielbares Aspektverhältnis: 1:x-1:2

- Aufwürfe: Schmelzaufwürfe abhängig von Pulsdauer

- Wärmeeinflusszone: abhängig von Pulsdauer

- Bohrraten: 1-50 Hz

- Typische Anwendungsgebiete: Präzises Schneiden von Aperturen

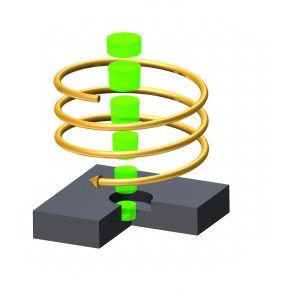

Wendelbohren

Zur Überwindung der Problematik der nicht senkrechten Bohrungswände und damit begrenzten Bohrtiefe hat sich gerade beim Bohren mit kurzen Laserpulsdauern das Wendelbohren etabliert.

Beim Wendelbohren wird ein Laserstrahl über eine motorisierte Wendeldrehoptik kreisförmig auf das Werkstück geführt. Durch den kreisförmigen Materialabtrag bildet sich nach einigen Umläufen des Strahls ein Bohrloch. Die leichte Anstellung des Laserstrahls zur Bohrachse führt zu einem senkrechten Bohrloch α=90° und damit zu hohen Aspektverhältnissen bis zu 1:20. Insbesondere die hohen Aspektverhältnisse entstehen dabei durch Reflektionen der Laserstrahlung an den Bohrungswänden, was ein Propagation der Laserstrahlung bis zum Bohrungsaustritt ermöglicht.

Das UKP-Wendelbohren erlaubt somit ein Laserbohren mit senkrechten Bohrungswänden, geringer Elliptizität und glatten Bohrungswänden. Das Verfahren erlaubt Bohrungen mit extrem hoher Qualität, die Bohrzeiten bewegen sich im Bereich von wenigen 100ms bis zu Sekunden.

Typisch erzielbare Qualität:

- Bohrungsdurchmesser: 30-300 µm

- Bohrungsdurchmessertoleranzen: 1-3µm

- Erzielbares Aspektverhältnis: 1:20

- Aufwürfe: keine Schmelzaufwürfe bei Verwendung von UKP-Lasern

- Wärmeeinflusszone: sehr gering

- Bohrraten: 0.1-5 Hz

- Typische Anwendungsgebiete: Einspritzdüsen, Düsen

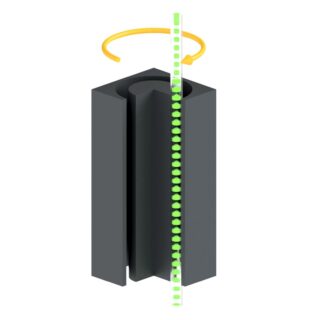

Tieflochbohren mit Laser Waterjet Cutting

Mit kurz- und lang gepulster Laserstrahlung lassen sich im Waterjet-Verfahren Tieflochbohrungen mit extremen Aspektverhältnissen (Strukturbreite/ Materialstärke) erzielen. Dazu wird die Laserstrahlung in einer Düse koaxial in einen dünnen Wasserstrahl eingekoppelt. Über diesen Lichtleiter wird die Laserstrahlung durch das Werkstück geführt und behält dabei ihre Fokussierung bei. Somit können Formbohrungen und Schnitte mit Aspektverhältnissen bis 1:400 hergestellt werden.

Typisch erzielbare Qualität:

- Bohrungsdurchmesser: 100-1000 µm

- Bohrungsdurchmessertoleranzen: 10-20µm

- Erzielbares Aspektverhältnis: 1:400

- Aufwürfe: geringe Schmelzaufwürfe

- Wärmeeinflusszone: geringe Wärmeeinflusszone aufgrund der Wasserkühlung

- Bohrraten: 0.01-1 Hz

- Typische Einsatzgebiete: Triebwerksschaufeln, Tieflochbohrungen

Was sind die Vorteile des Laserbohrens?

Das Laserbohren eignet sich vor allem in Anwendungen bei denen klassische Bohrverfahren wie das mechanische Bohren an ihre Grenzen kommen. Hier kann der Laser seine Vorteile ausspielen:

- Materialien: Der Laser kann für alle Materialien eingesetzt werden. Schwer zerspanbare Materialien wie Hartmetalle, Keramik, Polymere und Gläser können mit dem Laser gebohrt werden. Auch Materialkomposite (CFK, GFK) können mit dem Laser bearbeitet werden.

- Bohrungsdurchmesser: Durch das Laserbohren können sehr geringe Bohrungsdurchmesser bis in den einstelligen Mikrometerbereich realisiert werden.

- Bohrrate: Durch die Verwendung von Scansystemen kann eine sehr schnelle Zustellung des Laserstrahls auf dem Werkstück erfolgen. Damit sind beim Perkussionsbohren sehr hohe Bohrraten bis in den kHz Bereich realisierbar.

- Bohrungsdichte: Bei der Herstellung von Mikrosieben kommt es oft auf die erzielbare Porosität des Siebes bzw. die Dichte der Bohrungen an. Mit dem Laserbohren sind insbesondere gegenüber dem Mikroätzen und der Mikrogalvanik höhere Bohrungsdichten realisierbar.

- Berührungsfreiheit: Das Laserbohren erfolgt berührungsfrei, somit können mechanische Einflüsse durch die Bearbeitung vermieden werden.

Wann wird welches Laserbohrverfahren eingesetzt?

Die Wahl des geeigneten Laserbohrverfahrens erfolgt meist nach der zu erzielenden Qualität unter Berücksichtigung der Produktivität. Oft erfolgt hierbei eine Abwägung zwischen der Bohrungsform und der Bohrrate:

- Viele Bohrungen: Bohrungsform vs. Produktivität:

Sollen viele Bohrungen in einem Bauteil hergestellt werden (z.B. Bohrraster, Mikrosieb) ist aus wirtschaftlicher Sicht ein Bohrverfahren mit einer möglichst hohen Bohrrate einzusetzen. Hierbei eignen sich insbesondere das Einzelpulsbohren und das Perkussionsbohren. Da bei diesen Verfahren nur konische Bohrungen herstellbar sind, ist bei gegebener Materialstärke ein maximales Aspektverhältnis von 1:3-1:5 realisierbar. Im Rahmen der Auswahl eines geeigneten Laserverfahrens wird daher oft eine Abweichung der Bohrungsform von einer Zylinderform zu einer konischen Form mit dem Kunden diskutiert. - Hohes Aspektverhältnis

Muss die Bohrung zwingend zylindrisch sein (Austrittsdurchmesser = Eintrittsdurchmesser) oder soll das Aspektverhältnis der Bohrung größer als 1:5 sein, muss das Wendelbohrverfahren oder das Laser Waterjet Cutting eingesetzt werden. Die Verfahren erlauben die Herstellung hochqualitativer Bohrungen, allerdings sind die Bohrraten vergleichsweise gering. Die Herstellung von Bohrungen mit hohem Aspektverhältnis wird daher meist nur für Einzelbohrungen oder bei einer hohen Zahl an Bohrungen pro Bauteil für High End Anwendungen eingesetzt. - Pulsdauer: Qualität vs. Produktivität

Die Auswahl der geeigneten Pulsdauer erfolgt ebenfalls nach der Qualität und der erzielbaren Bohrrate. Sind Schmelzrückstände und eine Wärmeeinflusszone auf dem Werkstück erlaubt, werden bevorzugt langgepulste Laserstrahlquellen eingesetzt. Der schmelzdominierte Abtrag ermöglicht hierbei einen großen Volumenabtrag. Muss die Qualität der Bohrung sehr hoch sein und die Wärmeeinflusszone gering sein, so werden bevorzugt Ultrakurzpulslaser eingesetzt. Die Volumenabtragsrate ist aufgrund des verdampfungsdominierten Abtrags deutlich geringer als bei der Langpulsbearbeitung.

Somit erfolgt für jede Anwendung eine Auswahl der geeigneten Laserstrahlquelle und eines geeigneten Bohrverfahrens immer in Hinblick auf die Qualität und Produktivität.

Zusammenfassung

Zusammenfassend wird im Artikel eine Übersicht der verschiedenen Laserbohrverfahren gegeben. Typische Messgrößen für die Charakterisierung einer Laserbohrung werden spezifiziert und die Laserbohrverfahren hinsichtlich dieser Eigenschaften charakterisiert. Die Auswahl des richtigen Laserbohrverfahrens ist meist eine Abwägung zwischen Qualität und Produktivität der Bohrung. Die Einflussfaktoren werden im Artikel vorgestellt. Somit wird Anwendern und Kunden eine erste Orientierungshilfe zur Einsetzbarkeit des Laserbohrens gegeben.

Mehr über den Autor:

Dr. sTEPHAN eIFEL

Dr. Stephan Eifel ist einer der drei Geschäftsführer von Pulsar Photonics und Laserenthusiast! Im Rahmen seiner Arbeit als wissenschaftlicher Mitarbeiter am Fraunhofer Institut für Lasertechnik in Aachen gründete er im Jahr 2013 mit seinen Mitstreitern Dr. Jens Holtkamp und Dr. Joachim Ryll das Unternehmen.