Prozessentwicklung für die Herstellung von Mikrosieben in unterschiedlichen Materialien

Herstellung und Charakterisierung von Mikrosieben durch Laserbohren

Anschließende Funktionalisierung durch weitere Laserbearbeitung möglich

Herkömmliche und Lasergebohrte Mikrosiebe im Vergleich

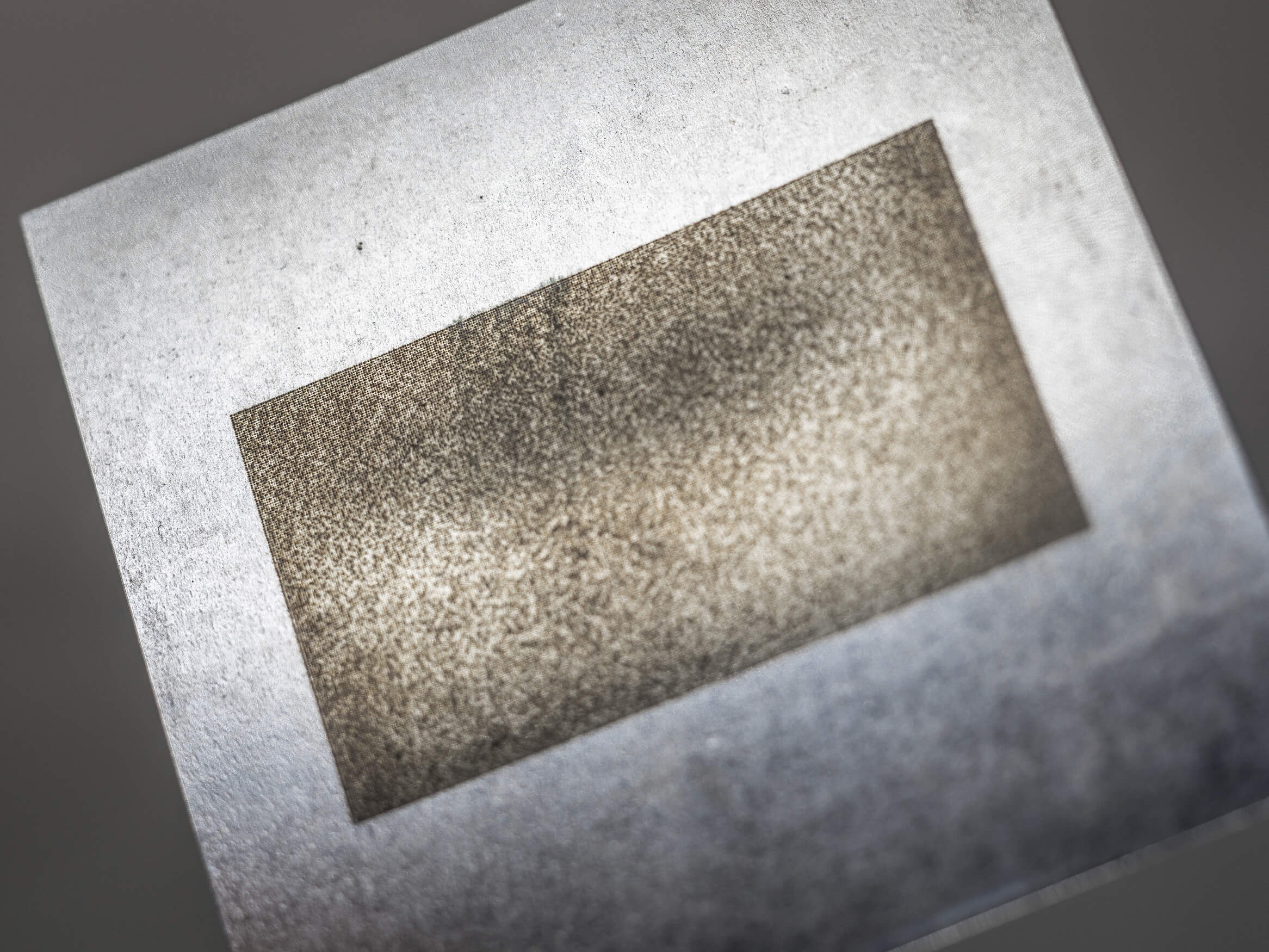

Metallische Mikrosiebe mit definierten Austrittsgeometrien werden heutzutage durch Ätzverfahren oder elektrochemische Abscheidungsverfahren hergestellt. Dabei sind typischerweise Bohrungsdurchmesser bis in den einstelligen Mikrometerbereich herstellbar bei hoher Homogenität der Strukturen. Prozessbedingt entstehen bei den Verfahren insbesondere bei großen Aspektverhältnissen von Materialstärke zu Bohrungsdurchmesser konische Bohrungsgeometrien, die die maximale Bohrungsdichte limitiert. Ebenfalls ist die Materialvielfalt der genannten Verfahren deutlich eingeschränkt.

So sind elektrochemisch abgeschiedene Mikrosiebe meist nur aus Nickel herstellbar. Für einige Anwendungen limitieren diese Einschränkungen die Anwendungsbreite der Technologie. So sind zum Beispiel nickelbasierte Mikrosiebe in pharmazeutischen Anwendungen nicht erlaubt aufgrund der Toxizität des Nickels. Geätzte Folien haben eine Limitierung im Aspektverhältnis von typischerweise etwa 1:2, was eine Druckbeaufschlagung von geätzten Mikrosieben mit kleinem Bohrungsdurchmesser schwierig macht. Lasergebohrte Mikrosiebe bieten hier eine Alternative zu klassischen Herstellungsverfahren.

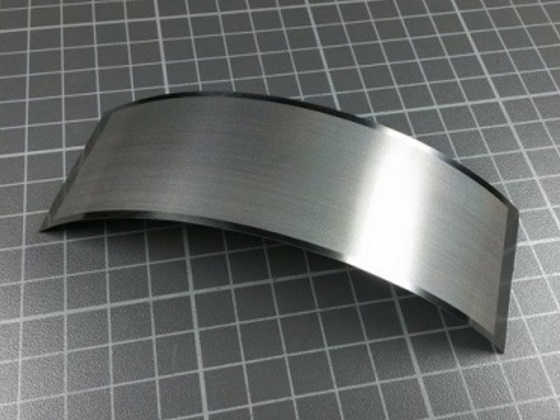

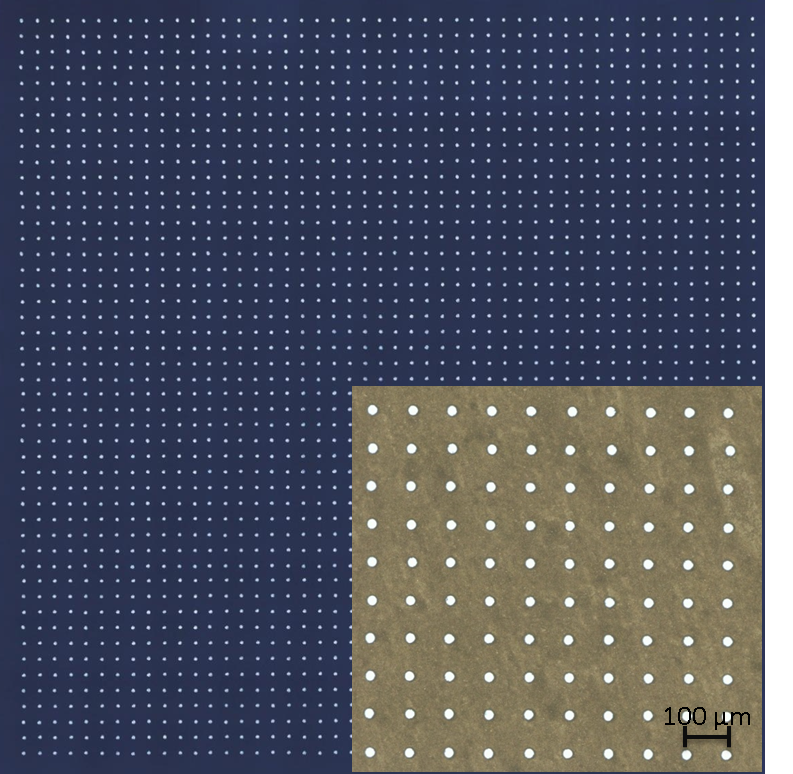

Durch das Lasermikrobohren mit Ultrakurzpulslasern lassen sich effektiv Mikrosiebe aus Folien oder dünnen Platten aus nahezu beliebigem Material herstellen. Neben der Materialvielfalt ist auch das erzielbare Aspektverhältnis bei der Laserbearbeitung von Vorteil. So sind in einer Edelstahlfolie mit 100μm Materialstärke Bohrungsdurchmesser am Austritt von 10μm und kleiner herstellbar. Somit lassen sich Mikrosiebe auch mit Druck beaufschlagen, um die Filtrationsleistung zu erhöhen.

Lasergebohrte Mikrosiebe im Überblick

Das Laserbohren ist ein berührungs- und spanloses Bohrverfahren, das sowohl Feinbohrungen von wenigen Mikrometern und Präzisionsbohrungen bis zu einigen Millimetern Durchmesser ermöglicht.

Aufgrund des schmelzfreien Ablationsprozesses

werden durch das Laserbohren mit einem Ultrakurzpulslaser nachbearbeitungsfreie Präzisionsbohrungen erzeugt, die in einer Vielzahl von technischen Produkten eingesetzt werden können.

Erzielbare Qualitäten

- Materialien: Edelstähle, Aluminium, Titan, Keramik

- Materialstärken: 5-100 μm

- Bohrungsdurchmesser: <5μm – 50μm

- Anzahl der Bohrungen pro Bauteil:

- typ bis 2 Mio. Bohrungen, mit Multistrahltechnologie auch bis 50 Mio. Bohrungen und mehr

PULSAR PHOTONICS DECKT DIE KOMPLETTE PROZESSKETTE AB

Ihr persönlicher ansprechpartner

Dr. Marius Gipperich

Technischer Vertrieb