Flexible und gratfreie Laserbearbeitung durch Sublimationsprozesse

Höchste Bearbeitungsqualität: keine Farbveränderungen oder Carbonisierung

Fokus auf Laserschneiden & Laserbohren von Kunststoffen

LaserbearbeitunG KUNSTSTOFF im Überblick

Viele Fertigungsverfahren stoßen in der Kunststoff-Bearbeitung an ihre Grenzen: die Elastizität, Isolationswirkung und niedrige thermische Stabilität der Werkstoffe erschweren vor allem die Mikrobearbeitung. Eine Zerspanung, das Erodieren oder thermische Trennen von Bauteilen wird so fast unmöglich.

Seit vielen Jahren werden daher Markier-, Dioden- und CO2-Laser zur Beschriftung, zum Bohren, Schweißen und kontrolliertem Schmelzen von Kunststoffen eingesetzt. Aber auch hier treten Carbonisierung, Farbumschläge auf und verhindern eine erfolgreiche Anwendung.

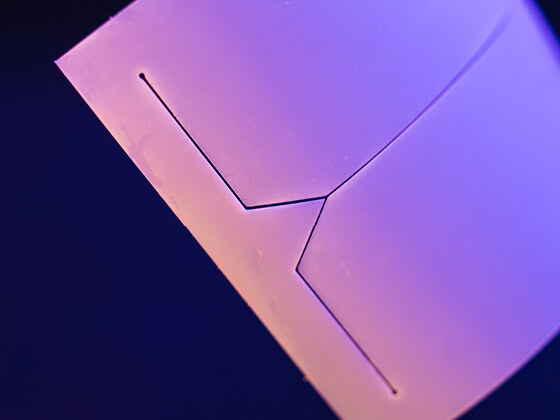

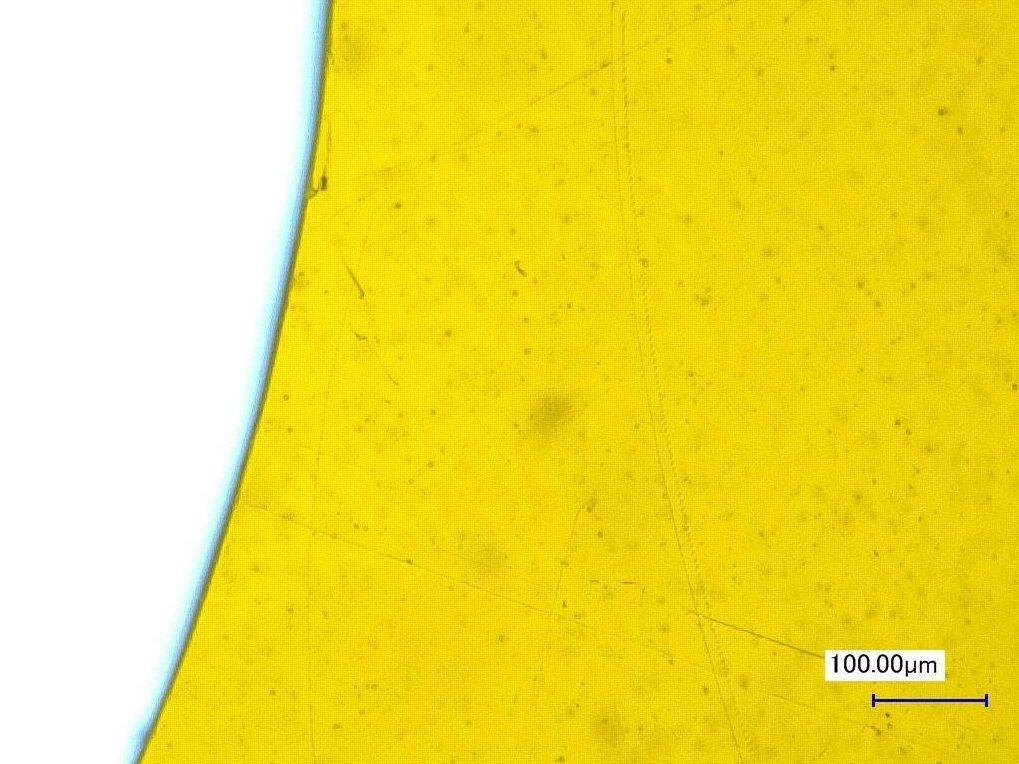

Die UKP-Lasertechnologie ist das Präzisionsinstrument der Laserbearbeitung und eine gute Lösung für die Kunststoff-Bearbeitung. Durch Intensitäten bis in den Bereich von 10^13 W/cm² und eine extrem verkürzte Wechselwirkungszeit zwischen Laserpuls und Werkstoff wird das belichtete Oberflächenelement (typischer Durchmesser 15µm) schlagartig und nahezu vollständig verdampft (Sublimation).

So bietet sich nun die einzigartige fertigungstechnische Möglichkeit kunststofftechnische Bauteile, wie Folien oder Bauteile für medizinische Anwendungen, mit hoher Qualität ohne mechanische oder thermische Beschädigung zu bearbeiten.

Vorteile der UKP-Laserbearbeitung

- Kontaktfreie Bearbeitung biegeschlaffer Bauteile

- Flexible und gratfreie Bearbeitung durch Sublimationsprozesse

- Höchste Bearbeitungsqualität: keine Farbveränderungen oder Carbonisierung

- Keine Wärmeeinflusszone und Aufschmelzung

- Höchste Auflösung: lateral <5µm, vertikal: 1µm

- Bearbeitung artungleicher Werkstoffpaarungen

- Produktskalierung über die Serienfertigung bis zur eigenen Maschine

Unsere Auftragsfertigung

Bearbeitbare Kunststoffe

- PEEK (Polyetheretherketon)

- POM (Polyoxymethylen)

- PPSU (Polyarylsulfone)

- PE (Polyethylen)

- PP (Polypropylen)

- PMMA (Polymethylmethacrylat, Plexiglas)

- PTFE (Polytetrafluorethylen, Teflon)

- PI (Polyimid)

- …

PULSAR PHOTONICS DECKT DIE KOMPLETTE PROZESSKETTE AB

Ihr persönlicher ansprechpartner

Dr. Marius Gipperich

Technischer Vertrieb