Wie steigere ich die Produktivität der Lasermaterialbearbeitung?

Ein Überblick darüber, wie durch innovative systemtechnische Ansätze in der Lasermaterialbearbeitung signifikante Produktivitätssteigerungen realisiert werden können

Martin Reininghaus | 27. Juni 2024 ᛫ 15 Min.

Die Steigerung der Produktivität in der Lasermaterialbearbeitung mittels ultrakurz gepulster (UKP) Laserstrahlung ist ein zentrales Thema für die Bereitstellung einer Produktionstechnologie, die durch Präzision bei der materialunabhängigen Bearbeitung besticht. Eine Hand voll disruptiver systemtechnischer Entwicklungen haben diese ursprüngliche Nischentechnologie zu einem etablierten Produktionsverfahren heranwachsen lassen. Wichtige Meilensteine für den heutigen Stand dieser Technologie sind die Bereitstellung von UKP-Strahlquellen mit einigen Hundert Watt mittlerer Ausgansleistung und Strahlführungssystemen, mit welchen diese Leistung anwendungsoptimiert auf dem Bauteil verteilt werden kann.

Der Schlüssel zu einem produktiven Fertigungsprozess liegt in der effizienten Umsetzung. Der folgende Text beleuchtet systematisch, wie durch innovative systemtechnische Ansätze in der Lasermaterialbearbeitung signifikante Produktivitätssteigerungen realisiert werden können und welches Skalierungspotential in den folgenden Teilaspekten steckt:

- Prozessentwicklung

- Optiksystem

- Maschinenkonzept

- Automatisierung und Prozessüberwachung

Bestandsaufnahme und Anforderungsprofil

Damit ein maßgeschneidertes, hochproduktives Maschinenkonzept entwickelt werden kann, muss eingangs das Anforderungsprofil in Form von einem Lastenheft für das zu fertigende Produkt definiert werden. Hier werden die produktrelevanten, kritischen Teilaspekte festgehalten:

- Material und Materialstärke,

- Oberflächenrauheit,

- Konturgenauigkeit,

- Kantenwinkel,

- Räumliche Auflösung und Strukturgrößen,

- Thermische Einflusszonen

- Definition des Zielkorridors für eine wirtschaftliche Produktivität

- etc.

Dieses Anforderungsprofil ist maßgebend für die Auswahl der richtigen Strahlquelle, für die Auswahl der geeigneten Bearbeitungsoptik sowie letztendlich dem geeigneten Maschinenkonzept. Ausgehend von diesem Lastenheft werden nun die folgenden aufeinander aufbauenden Entwicklungsschritte durchlaufen:

- Auswahl der Strahlquelle (Betriebsart, Wellenlänge, Pulsmodulation uvm.)

- Prozessentwicklung für die Einzelstrahlbearbeitung

- Ausarbeitung eines Optikkonzeptes zur Skalierung der entwickelten Einzelstrahlbearbeitung

- Konzeption der Gesamtmaschine für eine produktive und skalierte Bearbeitung

Auswahl der Laserstrahlquelle

Die Wahl der Betriebsart (q)cw oder einer gepulsten, kurz gepulsten oder sogar einer ultrakurz gepulsten Strahlquelle entscheidet maßgeblich über den zugrundeliegenden Ablationsmechanismus der Lasermaterialbearbeitung. Grundsätzlich gilt, je länger die Wechselwirkungszeit der Laserstrahlung mit dem Material ist, desto thermischer wird ein Prozess. Einerseits kann in der Metallbearbeitung die Erzeugung von Schmelze dazu genutzt werden, um Material mittels Prozessgases wie Druckluft auszutreiben und so hohe Abtragraten zu realisieren. Andererseits geht die Steigerung der thermischen Belastung des Bauteils häufig auch mit einem Qualitätsverlust einher. Hierbei können insbesondere Effekte wie Schmelzaufwürfe, thermische Verfärbungen, Gefügeänderungen oder der thermische Verzug des Bauteils ein limitierendes Qualitätskriterium darstellen. Bei der Lasermikrobearbeitung steht die Präzision im Vordergrund. Aus diesem Grund wird häufig ultrakurz gepulste UKP-Laserstrahlung für die Bearbeitung gewählt, die einen Materialabtrag durch Sublimation (!) ermöglicht. Der Energieeintrag eines Laserpulses erfolgt dabei so kurzfristig, dass metallisches Material, Kunststoffe oder Keramiken spontan verdampfen. Nur ein sehr geringer Anteil der eingebrachten Energie verbleibt über Wärmeleitung im Werkstück. Auf diese Weise ist es möglich, schmelzflüssige Phasen bei der Bearbeitung zu vermeiden, eine geringe thermische Belastung des Bauteils und so letzlich die charakteristisch hohe Bearbeitungsqualität zu realisieren.

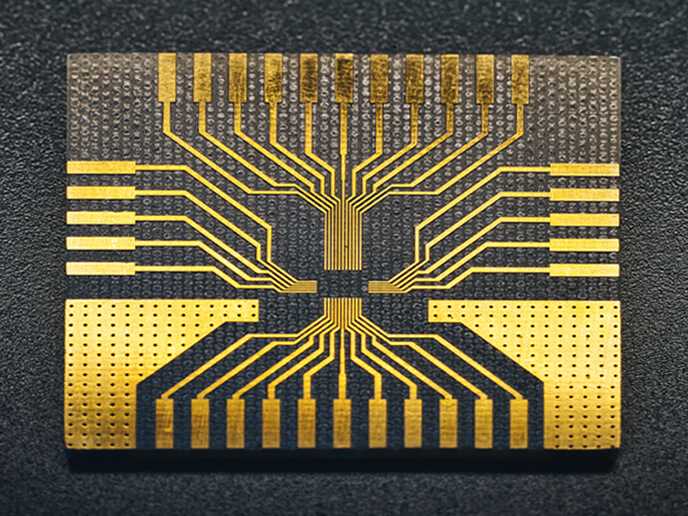

Beispiel einer Laserstrukturierung: Durch Laserabtrag einer dünnen Goldschicht hergestellter Interposer für Höchstfrequenzanwendungen. © Pulsar Photonics GmbH.

Entwicklung effizienter Prozessparameter

Die maßgebliche Aufgabenstellung für die Umsetzung eines produktiven UKP-Laserbearbeitungsprozesses besteht nun darin, eine möglichst große mittlere Laserleistung effizient in Materialabtrag umzusetzen und dabei die thermische Einflusszone so gering wie möglich zu halten.

Die dabei zu berücksichtigenden Laserparameter sind:

- Wellenlänge

- Pulsdauer

- Mittlere Ausgangsleistung, Repetitionsrate und Pulsenergie

- Strahlqualität, Strahldurchmesser

- Scanstrategie

Die Wahl der Wellenlänge ist im Wesentlichen für die Absorption der Laserstrahlung im Werkstoff verantwortlich. Die Pulsdauer bestimmt die Energieeindringtiefe, in welcher die Pulsenergie deponiert wird. Für Metalle liegt diese Energieeindringtiefe im Bereich einiger weniger 10 nm. Die höchste Effizienz für einen schonenden UKP-Abtragsprozess wird für eine Leistungsdichte (Fluenz) mit etwaa einen Faktor 7 oder e² über der Abtragschwelle des Materials erreicht. Für größere mittlere Leistungen oder höhere Pulsenergien kann die Produktivität zwar gesteigert werden, allerdings nur unter der bewussten Akzeptanz einer gesteigerten thermischen Belastung des Bauteils. Das Resultat einer Effizienzbetrachtung ist eine material- und strahlquellenspezifische Abtragrate in Form von einem Abtragvolumen pro Zeit und pro eingesetzter Laserleistung (mm³/min/W).

Eine Abschätzung für das wirtschaftlich umsetzbare Abtragsvolumen ergibt sich direkt aus der Abtragseffizienz des zugrundeliegenden Werkstoffs und der verfügbaren Ausgangsleistung des Lasers. Für kommerzielle Zwecke stehen dafür heute UKP-Strahlquellen mit 200-400 W zur Verfügung. Der Einsatz mehrerer Strahlquellen in einer Bearbeitungsmaschine ermöglicht eine erste Skalierungsmöglichkeit.

Durch den Einsatz von Strahlquellen mit einer Burstfunktion ist eine Steigerung der Effizienz von einer Größenordnung möglich. „Burst“ in diesem Zusammenhang bedeutet die Emission eines Pulszuges aus mehreren zeitlich kurz aufeinander folgenden Pulsen mit einem Puls-zu-Puls Abstand von etwa 10 ns (MHz-Burst) oder 100ps (GHz-Burst)).

Ein weiterer häufig unterschätzter Faktor bei der Produktivitätssteigerung ist die Optimierung der Prozessführung durch die Reduktion oder Vermeidung von Totzeiten.

Totzeiten können durch Zustellzeiten neuer Bauteile für die Laserbearbeitung in der Produktionslinie, der mechanischen Neuausrichtung des Werkstücks zur Bearbeitung von 3D-Oberflächen oder in Abkühlzeiten bei besonders sensiblen Bauteilen entstehen. Zusammengefasst wird der Aspekt häufig unter dem technischen Begriff „Duty Cycle“ verwendet. Dieser Begriff ist ein Maß für den prozentualen Anteil der Prozesszeit, zu welchem die Laserstrahlung auf dem Bauteil effektiv zur Bearbeitung angewandt wird. Durch eine entsprechende Verbesserung der Prozessstrategie kann hier schnell eine Verdopplung der Prozessgeschwindigkeit realisiert werden.

Insbesondere bei der Skalierung der Lasermaterialbearbeitung auf Quadratmeter-große Bauteile und der damit verbundenen Bearbeitungszeiten mit mehreren 10 bis 100 Maschinenstunden werden wiederkehrende Totzeiten und eine folglich reduzierte Produktivität zu signifikanten Kostentreibern.

Nachdem die Prozessparameter einmal ermittelt worden sind, gilt es nun die systemtechnische Frage zu beantworten:

Wie kann ich, unter Berücksichtigung der zuvor ermittelten Prozessparameter, systemtechnisch möglichst viel Laserleistung umsetzen und damit die Produktivität steigern?

Maßgeschneiderte Optikkonzepte

Mit etwa 80% ist ein Galvanometerscanner das am häufigsten eingesetzte Strahlablenkungssystem in der Lasermikrobearbeitung. Mit Vorschubgeschwindigkeiten von 2-5m/s wird die Strukturierung auf Bearbeitungsfeldern von typischerweise 100mmx100mm realisiert. Um größere Bearbeitungsfelder zu realisieren, werden mittels Translationssystem benachbarte Bearbeitungsfelder aneinandergesetzt (Stiching). Dabei wird die Produktivität der Bearbeitung häufig durch die effizient umsetzbare mittlere Laserleistung im ein- bis niedrigen zweistelligen Watt-Bereich begrenzt.

Um größere mittlere Leistungen umzusetzen, bedient man sich grundsätzlich zwei unterschiedlicher Ansätze:

- Schnelles Strahlablenkungssystem

- Gesteigerter Spotdurchmesser und/oder Parallelisierung durch Strahlteilung

Hier gibt es eine Vielzahl von optischen Lösungskonzepten wie zum Beispiel:

- Multistrahlsysteme

- Polygonscanner

- Scanner-based direct laser interference patterning

- Akkusto-optische oder elektro-optische Deflektoren

- Spatial Light Modulatoren

- Unterschiedlichste Bohroptiken

- Etc.

Auch die Kombination unterschiedlicher strahlformender und ablenkender Systeme zu so genannten „kaskadierten Systemen“ findet immer mehr Anwendung. Die unterschiedlichen Konzepte bieten dabei häufig eine Lösung für eine spezifische Art der Strukturierung.

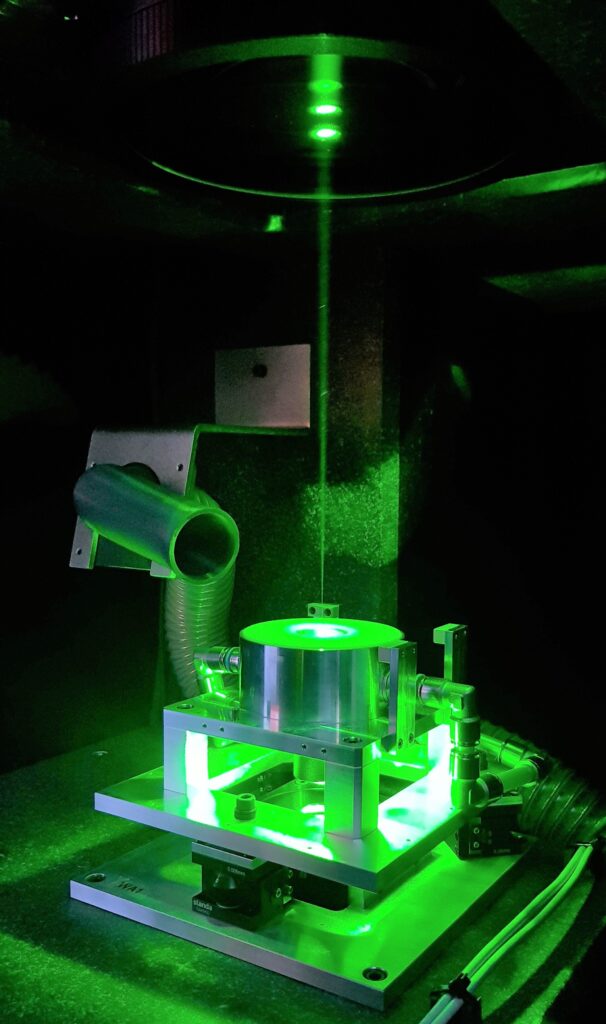

Für z.B. Entschichtungsprozesse werden große mittlere Laserleistungen mittels Polygonscanner umgesetzt. Hierbei dient die hohe Vorschubgeschwindigkeit des Polygonscanners dazu, die mit hoher Repetitionsrate eintreffenden Pulse räumlich voneinander zu trennen. Für die Strukturierung von periodischen Strukturen, wie sie bei Filtern oder auch funktionalen Oberflächen vorkommen, kann eine Parallelbearbeitung mittels Multistrahltechnik angewandt werden. Dabei werden insbesondere Strahlquellen mit großer Pulsenergie verwendet. Die Pulsenergie wird anschließend mit einem optischen Element auf eine Vielzahl von Teilstrahlen aufgeteilt und parallelisiert von einem Scanner über die Werkstückoberfläche geführt. So können einige hundert Abtragprozesse simultan durchgeführt werden.

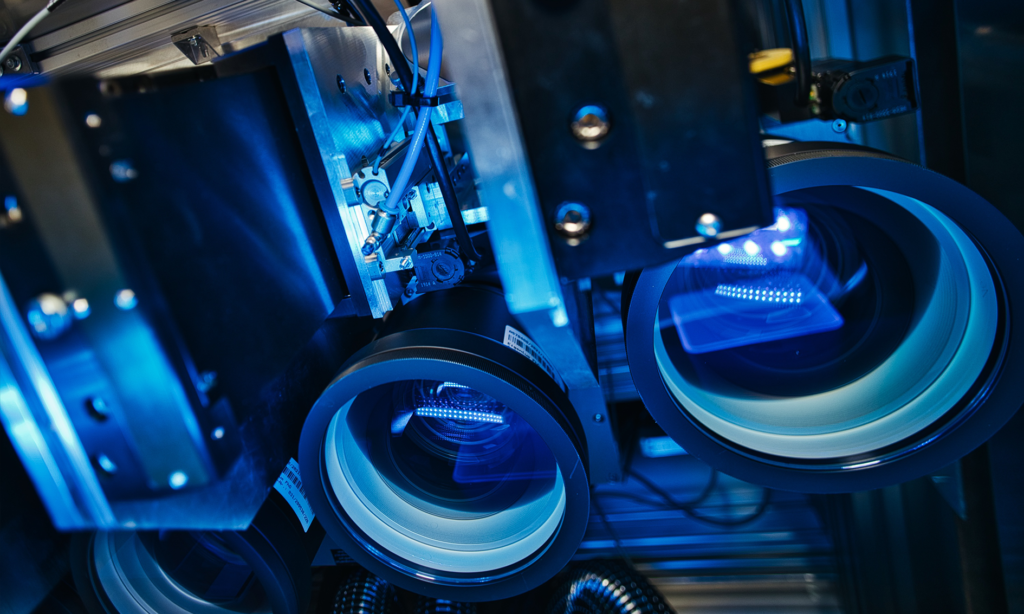

Mit der von Pulsar Photonics entwickelten Mulitbeam-Multiscanner-Optik wird hier eine parallelisierte Strukturierung von Batterieelektroden realisiert. Durch die Synchronisation von mehreren Scannern können Strukturierungs- und Schnittprozesse parallelisiert durchgeführt werden. © Pulsar Photonics GmbH.

Diese zwei etablierten, exemplarischen Konzepte ermöglichen bereits heute den Einsatz von Hochleistungslasern der Multi-100-Watt Klasse. Diese optischen Lösungskonzepte dienen der Skalierung innerhalb eines Scan- oder Bearbeitungsfeldes und ermöglichen eine Steigerung der Produktivität von ein bis zwei Größenordnungen.

Durch eine entsprechende Implementierung dieser Optikkonzepte in ein ganzheitliches Maschinenkonzept kann dann das gesamte Potential der Lasermaterialbearbeitung ausgeschöpft werden.

Welche Maschinenkonzepte zur Produktivitätssteigerung gibt es?

Die Lasermaterialbearbeitung basiert – wie andere abtragenden Fertigungstechnologien auch – auf der Relativbewegung zwischen der eintreffenden Laserstrahlung und dem Werkstück. Um große mittlere Laserleistungen im Prozess umsetzen zu können, ohne dass dabei das Werkstück thermisch zu schädigen, bedarf es entweder einer schnellen Bewegung der Laserstrahlung auf der Bauteiloberfläche oder aber einer räumlichen Verteilung der eingebrachten Leistung auf eine ausgedehnte Fläche. Die vorgestellten Optikkonzepte liefern dabei einen zentralen Beitrag zur Verteilung der eingebrachten Laserleistung.

Grundsätzlich existieren drei unterschiedliche Möglichkeiten der technischen Umsetzung von der Relativbewegung zwischen Laserstrahlung und Werkstück:

- das Werkstück bewegt sich relativ zu einer Festoptik,

- der Strahl wird mittels Strahlablenkung über das Werkstück bewegt

- oder eine Kombination aus beiden Ansätzen, z.B. auch in Form einer synchronisierten Bearbeitung.

Das volle Potential einer produktiven Laserbearbeitungsmaschine lässt sich erst durch die geschickte Verknüpfung oder Synchronisation der Bewegung des Werkstücks und einer Strahlablenkung ausschöpfen.

Wie bei den Optikkonzepten gibt es auch bei den Positioniersystemen noch einmal verschiedenste Konzepte, die sich durch unterschiedliche Vorschubgeschwindigkeiten, Positionsgenauigkeiten und damit verbundene, typische Einsatzbereiche voneinander unterscheiden:

- Positionierungssysteme:

- Translatorische Positionssysteme (>100 mm/s, Werkzeugbau) als Linear-, Kreuztisch- und Gantrysysteme

- Rotierende Druckzylinder (bis zu 1000 m/s, Druckwalzen)

- Rolle-zu-Rolle Systeme (bis zu 100 m/min, Batterieproduktion)

- 4- oder 5-Achssysteme und roboterbasierte Systeme für die Zustellung komplexer 3D-Bauteile (m/sec, Werkzeug- oder Automobilbau)

- Bearbeitungsoptik:

- Galvanometerscanner (5 m/s)

- Polygonscanner (bis zu 1000 m/s)

- Festoptik, als statische Strahlführung nur in Kombination mit weiteren Bewegungssystemen

- Wendelbohroptiken (5 m/s)

Anhand der Kombinationsmöglichkeiten der Positionierungssysteme und der Bearbeitungsoptiken lässt sich bereits erkennen, dass eine Gesamtmaschine häufig ein komplexes Lösungskonzept für einen spezifischen Anwendungsfall darstellt. Die Produktivität der Systeme lässt sich häufig direkt aus der gesteigerten umsetzbaren Leistung ableiten.

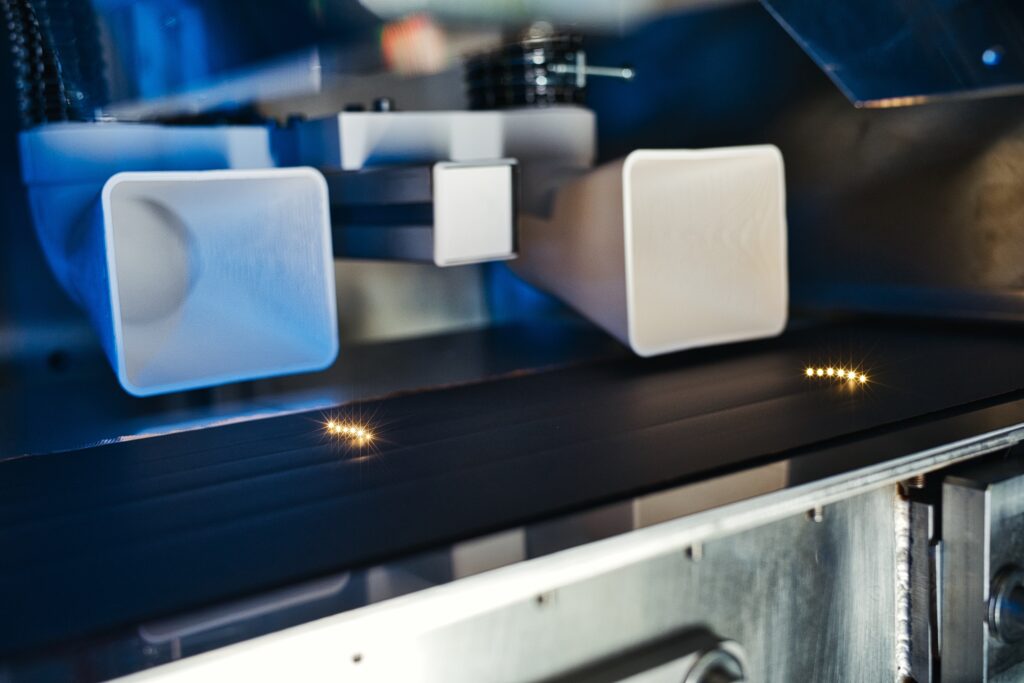

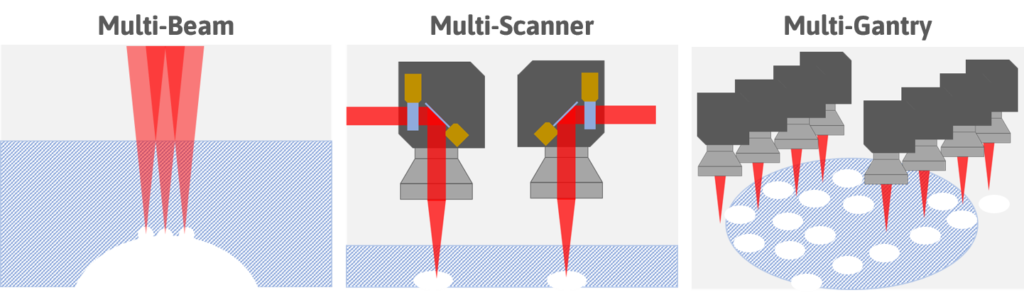

Die UKP-Technologie hat einen Reifegrad erreicht, in dem bereits heute komplexe Multistrahl, Multi-Scanner oder sogar Multi-Gantry-Systeme realisiert werden.

Diese ermöglichen die Umsetzung von großen mittleren Laserleistungen für die hochpräzise Bearbeitung oder Erzeugung von Mikrostrukturen auf großen Flächen von mehreren Quadratmetern. Dazu zählen sowohl Bohrungs-, Strukturierungs- und Entschichtungsprozesse und sind damit Technologietreiber für Zukunftstechnologien wie der Batterie- und Wasserstofftechnik oder auch alternative Konzepte für die etablierte nasschemische Bearbeitung. Die Lasermaterialbearbeitung als Fertigungstechnologie ohne chemische Zusatzstoffe ist damit bereits heute ein Baustein auf dem Weg zu einer grünen Transformation der Fertigung.

Prozess-überwachung und Digitalisierung

Die Prozess- und Bauteilüberwachung gewinnt bei entsprechend langen Prozesszeiten und einer kostenintensiven Produktion zunehmend an Bedeutung. Durch eine in-line Prozessüberwachung können Fehlteile vermieden und mittels adaptiver Prozessführung auf Störungen im Prozess reagiert werden. Hierbei werden insbesondere bildgebende Verfahren angewandt oder spektrale Prozessdaten ausgewertet, die wie eine optische Signatur die unterschiedlichen Prozesszustände widerspiegeln und die Möglichkeit einer entsprechenden Prozessanpassung ermöglichen. Auf diese Weise können Unregelmäßigkeiten, wie Materialeinschlüsse oder die Ausbildung von Defekten, während der Strukturierung detektiert und vermieden werden.

Die Rückverfolgbarkeit der Prozessemissionen gepaart mit der präzisen Ortsauflösung der Lasermaterialbearbeitung von < 10 µm ermöglichen die Erzeugung eines individuellen, digitalen Abbildes des Produktionsprozesses. Sowohl der umfangreiche Informationsfluss von Bahndaten zur Fertigung eines Bauteils als auch die Sensordaten, die vom Prozess aufgenommen und verarbeitet werden, stellen neue Anforderungen an die Datenübermittlung und -verarbeitung dar.

Fazit

Die Frage nach „der besten“ systemtechnischen Lösung für eine Laserbearbeitungsmaschine mit einer maximalen Produktivität ist aufgrund der Komplexität der Anforderungen pauschal nicht zu beantworten. Die gute Nachricht ist, dass es erprobte Orientierungspunkte gibt, die bei der Entwicklung einer Laserbearbeitungsmaschine durchlaufen oder geklärt werden sollten:

- Was ist das Anforderungsprofil meiner Lasermaterialbearbeitung oder welche Bauteilgeometrien möchte ich mit welcher Qualität erzeugen?

- Was ist die notwendige Taktzeit für die wirtschaftliche Bauteilfertigung?

- Was ist die geeignete Strahlquelle für meine Anwendung?

- Wie produktiv kann ich mit einer Einzelstrahlbearbeitung werden?

- Welche Produktivitätssteigerung lässt sich durch den Aufbau einer Sondermaschine mit einem entsprechenden

- Maßgeschneiderten Optikkonzept

- Effizienten Maschinenkonzept

erreichen?

Nimmt man alle Beiträge der Produktivitätssteigerung durch angepasste Prozessparameter bzw. -strategien, ein maßgeschneidertes Optiksystem sowie ein angepasstes Maschinenkonzept zusammen, dann ergibt sich daraus ein Potential zur Produktivitätssteigerung von bis zu 1-3 Größenordnungen im direkten Vergleich zum herkömmlichen Laserbearbeitungsprozess mittels Einzelstrahl.

Wir bieten eine Plattform für die Oberflächenstrukturierung von großformatigen Bauteilen ohne den Einsatz chemischer Substanzen. Kontaktieren Sie uns, wenn Sie Fragen haben!

Mehr über den Autor:

Martin Reininghaus

Martin Reininghaus ist Programm-Manager bei Pulsar Photonics.

Nach dem Studium an der RWTH Aachen arbeitete er 14 Jahre am Lehrstuhl für Lasertechnik der RWTH und anschließend am Fraunhofer ILT. Dort leitete er die letzten 5 Jahre die Gruppe der Mikro- und Nanostrukturierung. Schwerpunkt seiner Tätigkeiten konzentrierten sich insbesondere auf die Lasermaterialbearbeitung mittels ultrakurz gepulster Laserstrahlung und die Skalierung von laserbasierten Produktionsprozessen.