Automatisierbarkeit von Laserprozessen

Präzision und Effizienz durch Automatisierung: Ein Blick auf die Vorteile automatisierter LaserProzesse im Mikrobereich

Dr. Jens Holtkamp | 22. Februar 2024 ᛫ 15 Min.

Die Automatisierung hat die Fertigungsindustrie revolutioniert und die Effizienz, Präzision und Geschwindigkeit von Prozessen erheblich gesteigert. Die Lasermaterialbearbeitung mit kurzen und ultrakurzen Pulsen ist nach wie vor eine junge Industrie, die aber in den letzten Jahren erhebliche Entwicklungsschritte gemacht hat. Eines der Schlüsselthemen für die weitere und breite industrielle Umsetzung ist auch hier die Automatisierung.

Automatische Werkstückzuführung, Laserausrichtung und Prozessüberwachung ermöglichen dabei eine nahtlose Produktion ohne menschliches Eingreifen. Intelligente Steuerungssysteme analysieren kontinuierlich Daten, um Echtzeit-Anpassungen vorzunehmen, was zu kürzeren Produktionszyklen, höherer Produktivität und geringeren Kosten führt. So können automatisierte Lasersysteme rund um die Uhr ohne Unterbrechung arbeiten, was die Produktionsgeschwindigkeit erhöht. Obwohl die Anschaffungskosten für automatisierte Lasersysteme hoch sein können, amortisieren sie sich daher meist schnell.

Dieser Text bietet Ihnen einen tiefen Einblick in die Welt der automatisierten Lasermaterialbearbeitung, zeigt auf, wie sie die industrielle Fertigung transformiert, und unterstreicht, warum dieses Feld für jeden, der sich für die Zukunft der Fertigungstechnik interessiert, von großer Bedeutung ist.

Präzision & Effizienz durch Automatisierung: Ein Blick auf die Vorteile automatisierter Prozesse im Mikrobereich

Automatisierte Prozesse versprechen nicht nur eine verbesserte Effizienz, sondern auch eine höhere Präzision und Langzeitstabilität. Diese ist für die allermeisten Anwendung gerade im hier adressierten Mikrobereich von entscheidender Bedeutung. Dazu werden unter anderem Sensoren und hochentwickelte Bildverarbeitungsalgorithmen eingesetzt, um eine präzise Positionierung und Ausrichtung sicherzustellen – sowohl bei der Einrichtung wie auch während des laufenden Betriebs.

Die präzisen Steuerungsmöglichkeiten durch automatisierte Systeme tragen dazu bei, den Ausschuss zu reduzieren. Durch die Minimierung von menschlichen Fehlern und die ständige Überwachung des Prozesses kann die Produktqualität verbessert und gleichzeitig der Materialverbrauch optimiert werden. Dies ist nicht nur wirtschaftlich sinnvoll, sondern trägt auch zur Reduzierung von Umweltauswirkungen bei. Die Fähigkeit, präzise Materialmengen zu steuern und den Energieverbrauch zu optimieren, wird so zu einem entscheidenden Faktor für eine nachhaltige Produktion. Schließlich verbessert die Automatisierung auch die Arbeitssicherheit, da die Notwendigkeit für menschliche Eingriffe gerade in gefährlichen Umgebungen reduziert wird.

Automationsgrade von Laserprozessen: Das ist bereits möglich

Abhängig von der Fertigungsaufgabe sind verschiedene Level der Automation möglich, beginnend mit einfachen Aufgaben in der automatisierten Signalverarbeitung. In der Laserbearbeitung umfasst diese erste Stufe der Automation vorwiegend die Synchronisation der Bewegungssysteme mit der Laserstrahlquelle. Insbesondere für den Einsatz dynamischer Scansysteme ist dies eine Grundvoraussetzung für eine präzise Bearbeitung.

Des Weiteren können auch Prozessabläufe, die neben Strahlquelle und Bewegungssystem die intelligente Ansteuerung aller Maschinenkomponenten wie Druck- und Abluft und der Messtechnik beinhaltet, automatisiert werden. Softwareseitig können automatisiert die Bauteillage erkannt, Prozessparameter verändert oder die Laserleistung geregelt werden. Über integrierte Vision-Systeme mit Passmarkenerkennung richtet dann die Maschinensteuerung das Bauteil präzise aus, auch wenn Halbzeuge und Bauteile durch die manuelle Beladung mit Winkelfehlern positioniert worden sind und laterale Positionsabweichungen aufweisen.

Halb-automatische Lasermaschinen werden in der Regel von den Maschinenbedienern be- und entladen und eignen sich für den Einsatz als Fertigungszelle in der Einzelstück- und Kleinserienbearbeitung. Ihre Leistungsfähigkeit hängt dabei in hohem Maße vom Schulungsgrad der Maschinenbediener ab. Insbesondere für größere Stückzahlen ist dann eine überwiegend „mannlose“ Fertigung Grundvoraussetzung zur Erreichung akzeptabler Fertigungskosten. Im Unterschied zur Einzelstückfertigung, bei der lediglich die Laserprozessführung automatisiert erfolgt, wird in der Serienfertigung das Bauteil auch vollautomatisch positioniert und eine ganze Prozessfolge mit einem oder mehreren Werkzeugen und Messgeräten ausgelöst.

Stand der Automationskonzepte für Laserprozesse 2024

Abhängig von der Bauteilgeometrie sowie der notwendigen Bearbeitungszeit lassen sich verschiedene Automationskonzepte realisieren. Pulsar Photonics konzentriert sich dabei auf die nachstehenden 4 Automationslösungen: die Batch-Bearbeitung, der Einsatz von Robotern, die Integtation von Rolle-zu-Rolle-Vorschubsystemen sowie das präzise und schnelle Einzelbauteilhandling oft mit Vibrationsfördersystemen und Rundschalttischen.

Batch-Fertigung mit präziser Bauteilpositionierung

In der Batch-Fertigung werden typischerweise Bauteile mit Prozesszeiten im Minutenbereich bearbeitet. Eine Batch-Fertigung ist sowohl für die Einzelteil- als auch die Halbzeugbearbeitung konzipiert. Einzelteile werden typischerweise in Serienspannvorrichtungen, Nutzen oder Bauteilnestern positioniert, flache Halbzeuge vorzugsweise auf Unterdruckspannvorrichtungen fixiert. Je nach Maschinenformat und Sensorausstattung lassen sich 2D-Bauteile auf einem Bearbeitungsfeld bis ca. 500 x 500 mm² anordnen. Über die Maschinensteuerung können dann die einzelnen Bauteile erkannt und bei Bedarf vermessen werden. So wird auch die Bearbeitung höhenungleicher Bauteile in einer Aufspannung, eine individuelle Bauteil-Beschriftung oder eine nachgelagerte topografische Vermessung möglich. Über eine trainierte Passmarkenerkennung wird die Ausrichtung von Bauteilen und Halzeugen zuverlässig erkannt. Mikrometergenau erfolgt dann die Zustellung durch die Maschinenachsen. So ist eine Fertigung bis in den Genauigkeitsbereich von 10µm möglich.

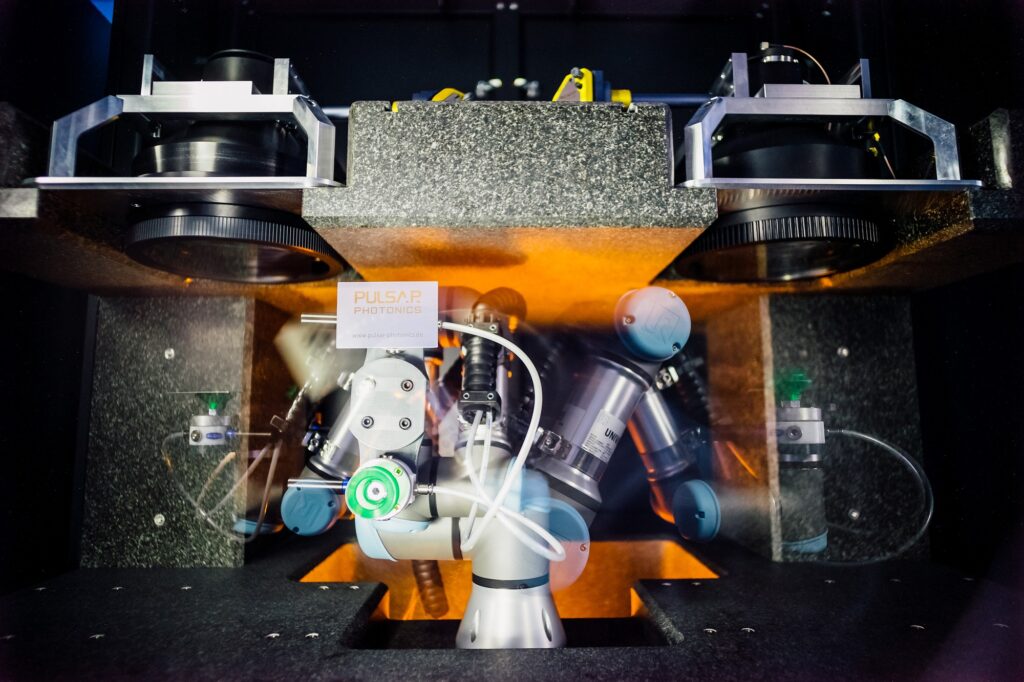

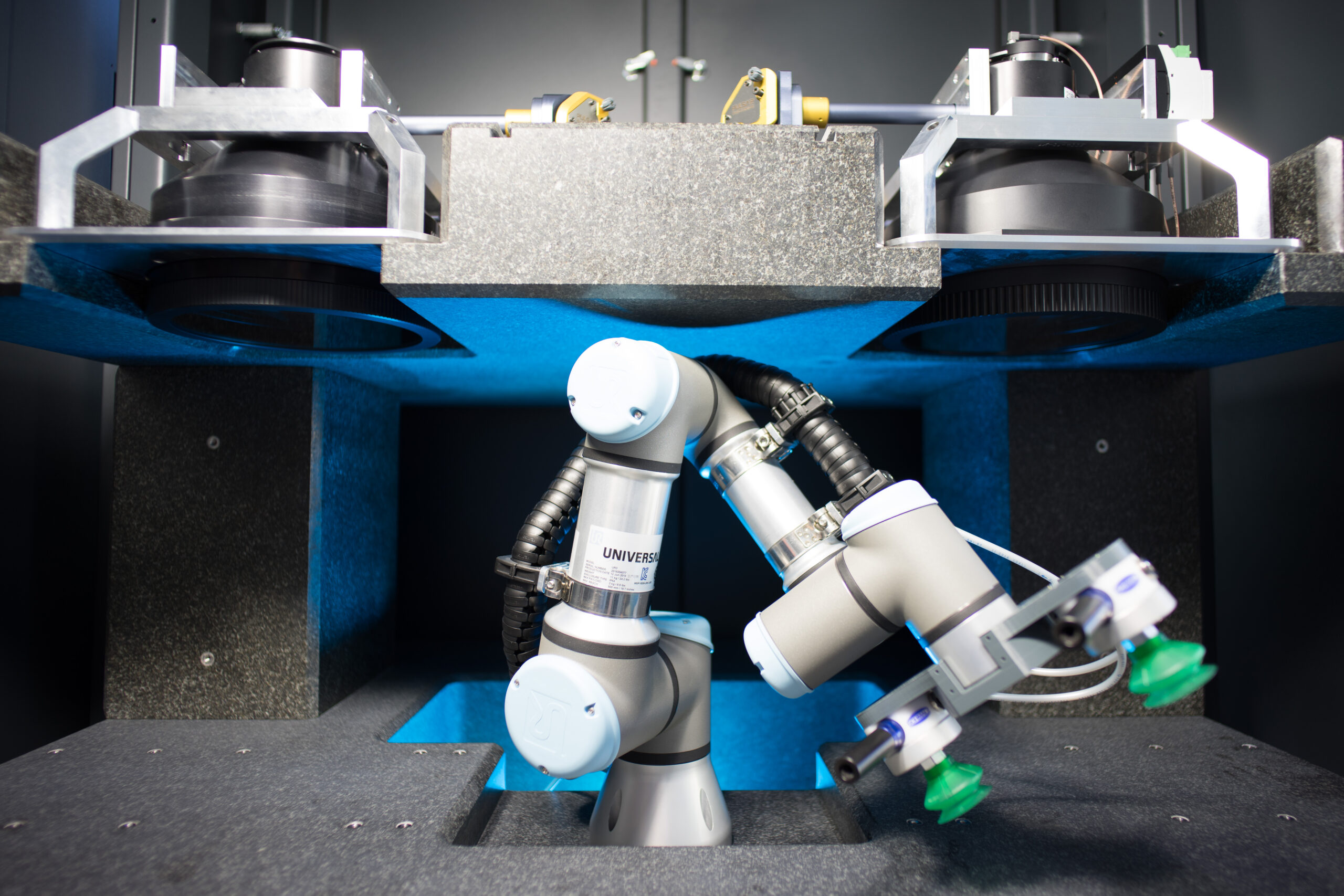

Hochflexible Zuführsysteme mit Knickarmrobotern

Hochflexible Zuführsysteme mit hoher Reichweite und mehrdimensionalem Bewegungsraum können mithilfe von Knickarmrobotern realisiert werden. Dabei sinkt die Nebenzeit zur Bauteilpositionierung in den einstelligen Sekundenbereich, womit das Produktionsspektrum für einen mittleren Durchsatz von mehreren 100 bis 10.000 Stück pro Woche abgedeckt wird. Robotersysteme eignen sich immer dann, wenn ganze Bauteilgruppen oder Werkstückträger umgesetzt werden müssen ode rdie Bauteildimensionen im cm-Bereich liegen. Gleichzeitig können Roboter auch vorteilhaft mit Drehachsen, Linear- und Transfersystemen kombiniert werden. Die vergleichsweise geringe Präzision der Roboter im Bereich 0,1mm lässt sich durch den Vorrichtungsbau und den Einsatz von Nullpunktspannvorrichtungen weiter erhöhen.

Der Markt bietet heute ein breites Portfolio an Sensoren und Endeffektoren. So sind hochauflösende Kraftmessdosen, Parallel- und Fingergreifer, Vakuum-Endeffektoren und integrierte Kamerasysteme verfügbar. Maschinen sind so sowohl für die Integration von Mehrachsrobotern im Arbeitsraum oder alternativ für dessen Adaption an externe Be- und Entladesysteme gerüstet. Die RDX-Maschinen sind dazu z.B. über mit automatischen Türen, Materialschleusen uvm. ausgestattet.

Rolle-zu-Rolle-Bearbeitung für elastische Materialien

In Kombination mit Robotern oder Achssystemen, wie auch als alleiniges mechanisches Bewegungssystem gibt es auch Anwendungen für die Rolle-zu-Rolle- Bearbeitung z.B. von Kunststoff- oder Metallfolien. Das häufig elastische Materialverhalten bei der Aufbringung von Zugkräften kann hierbei zu Verzerrungen und Strukturabweichungen im Bereich mehrerer zehn bis hundert Mikrometer führen. Um dennoch reproduzierbare Prozesse und die verzerrungsfreie Bearbeitung größerer Bauteilflächen realisieren zu können, können zweidimensionale Verzerrungen und Vorschubfehler durch Passmarkenerkennung kompensiert werden.

Schüttgutbearbeitung mit Rundschalttischen

Für die Bearbeitung von kleinen Bauteilen, die als Schüttgut transportiert werden dürfen, können Systeme aufgebaut werden, die mit Vibrationsförderern die Bauteile auf einer Staustrecke positionieren und anschließend in einen Rundschalttisch fixieren können. Dieser ermöglicht dann verschiedene Prozessschritte, wie das Prüfen der Bauteillage, die lasertechnische Bearbeitung und auch die anschließende Qualifizierung. Dadurch ist eine IO-Beurteilung möglich, sodass fehlerhafte Bauteile direkt aus dem System geführt werden können. Mit der P1000 befinden sich Maschinen von Pulsar Photonics in der Produktion, die eine kombinierte Bauteilbearbeitung und -prüfung von >300.000 Stk. pro Tag erreichen.

Das können wir bei der Automatisierung von Laserprozessen in naher Zukunft erwarten

Die Automatisierung in der Lasermaterialbearbeitung verspricht eine spannende Zukunft für die Fertigungsindustrie. Die Kombination von Präzision, Flexibilität und Effizienz ermöglicht es Herstellern, wettbewerbsfähig zu bleiben und gleichzeitig innovative Lösungen anzubieten. Die Integration von Automatisierungstechnologien erfordert jedoch auch Anpassungen in der Ausbildung und Qualifizierung von Arbeitskräften, um die volle Bandbreite der Vorteile nutzen zu können.

Zu den Trends und Entwicklungen, die wir in den kommenden Jahren erwarten können gehört die Integration von KI-Algorithmen, wodurch es automatisierten Lasersystemen möglich wird, noch besser Muster zu erkennen, Anpassungen vorzunehmen und sich kontinuierlich zu verbessern, um noch präzisere Ergebnisse zu erzielen. Fortschritte in der Sensorik und Bildverarbeitungstechnologie werden die Fähigkeit automatisierter Lasersysteme zur Echtzeit-Erkennung von Materialien und Geometrien weiter verbessern. In der Lasermaterialbearbeitung steht die Automatisierung zweifellos im Mittelpunkt der zukünftigen Entwicklungen. Unternehmen, die in diese Technologie investieren und ihre Fertigungsprozesse optimieren, werden in der Lage sein, die Herausforderungen des sich ständig verändernden globalen Marktes erfolgreich zu bewältigen und gleichzeitig höchste Qualitätsstandards zu erfüllen.

Der Laser als berührungsloses und insbesondere rein digitales Werkzeug bietet eine hervorragende Grundlage, um optimierte oder situationsbedingte Anpassungen in der Bearbeitung zu realisieren. FPGA basierte Systeme, die eine Echtzeitverarbeitung von Sensordaten ermöglichen und maßgeschneiderte Lösungsansätze wie eine adaptive Bahnplanung zu Unregelmäßigkeiten im Bearbeitungsprozess bieten sind aktueller Forschungsgegenstand und zeigen wie greifbar diese disruptiven technologischen Ansätze bereits heute sind.

Gemeinsames Erarbeiten einer anwendungsbezogenen Lösung

Mit der Einführung von Automatisierungstechnologien hat sich die Lasermaterialbearbeitung zu einem noch leistungsfähigeren und effizienteren Verfahren entwickelt.

Durch erhöhte Präzision, Geschwindigkeit und Effizienz werden Unternehmen in der Lage sein, qualitativ hochwertige Produkte schneller und kostengünstiger herzustellen. Dies wird nicht nur die Wettbewerbsfähigkeit stärken, sondern auch die Innovationskraft und Nachhaltigkeit der Branche vorantreiben.

Obwohl die Vorteile der Automation deutlich sind, gibt es auch Herausforderungen, wie zum Beispiel die Anfangsinvestitionen und eine meist längere Lieferzeit der Maschinen. So ist die Automation als Teilprojekt einer Gesamtlösung mit eigenen Aufwendungen, Risiken und Lösungsmöglichkeiten zu begreifen. Hierbei ist auch zu berücksichtigen, dass für einen Nachweis an Ausbringung, Maschinenverfügbarkeit und Langzeitstabilität eine statistisch relevante Anzahl von Realbauteilen zu Trainingszwecken verfügbar sein muss. Dafür sind Gespräche zwischen Hersteller, Anwender und ggf. auch externem Partner erforderlich, um die Fertigungsaufgabe im Detail zu besprechen und verschiedene Konzepte zur halb- oder vollautomatischen Prozessführung vergleichend zu erarbeiten.

Mehr über den Autor:

Dr. Jens Holtkamp

Dr. Jens Holtkamp ist einer der drei Gründer und Geschäftsführer von Pulsar Photonics.

Nach dem Studium an der RWTH Aachen arbeitete er 10 Jahre am Fraunhofer ILT und leitete dort den Bereich der UKP-Lasermaterialbearbeitung. In 2013 gründete er zusammen mit Dr. Stephan Eifel und Dr. Joachim Ryll die Pulsar Photonics GmbH.