Warum sind besonders Lasermaschinen für die Herstellung von Medizinbauteilen geeignet?

Eine Case-Study über Laserbearbeitungsanlagen im Bereich Medizintechnik

Dr. Joachim Ryll | 14. Februar 2024 ᛫ 15 Min.

Der Einsatz fortschrittlicher Laser-Fertigungsverfahren bietet für die Herstellung medizintechnischer Bauteile ein immenses Produktionspotential. Tatsächlich ist heute trotz der allgemein hohen Verfügbarkeit von Informationen ein intensives Fachwissen für die richtige Bewertung der jeweiligen Prozesstechnologie erforderlich. Wir bei Pulsar beschäftigen uns seit mehr als zehn Jahren intensiv mit produktiven Anwendungen in der Lasermikrobearbeitung und im Detail mit den Themengebieten Materialeignung, Skalierbarkeit durch Automation, Software-Lösungen und Qualitätssicherung. Das sind unserer Meinung nach diejenigen Themen, die eine besonderer Relevanz für die Medizintechnik aufweisen.

In diesem Artikel erhalten Sie erste Basisinformationen für die Auswahl von Laser-Fertigungstechnologien für medizintechnische Anwendungen. Dazu listen wir eine Reihe von Vorteilen auf, die Lasermaschinen bei der Herstellung von Medizinbauteilen bieten.

Stand der Fertigungstechnik für medizintechnische Bauteile 2024

Die Miniaturisierung und Elektrifizierung sind weiterhin große Treiber der Entwicklung medizintechnischer Produkte. Insbesondere hat auch weiter die Verbreitung, Akzeptanz und Bedienbarkeit von Smartphones den Einzug von Sensorik und Elektronik in die Medizintechnik befeuert. Erste smart medical devices mit App-Steuerung sind bereits heute in den Markt eingeführt. Deren Herstellung führt in Kombination zu der in der Medizintechnik hohen Anforderung an Sauberkeit und Funktionsfähigkeit zu weiterhin komplexen Fertigungsfolgen. Zwar sind die Entwicklungszyklen in der Medizintechnik nicht mit denen in der Elektronik zu vergleichen, gleichfalls sind sie ebenfalls unter Druck geraten, um schneller in den Markt eintreten zu können (time-to-market) oder neue Anwendungen applizieren zu können. Um die dazu notwendigen hochleistungsfähigen Produktionslösungen überhaupt wirtschaftlich betreiben zu können, müssen die Maschinen für eine Plattform- oder Variantenfertigung ausgelegt sein.

Vorteile von Lasermaschinen bei der Herstellung von medizintechnischen Bauteilen

Auch abseits elektronischer Anwendungen sind die Vorteile von Lasermaschinen seit Jahren bekannt: Die hohe Präzision und Auflösung (Laserdurchmesser hier typ. 15 µm), ihre Flexibilität durch digitale Parametrisierbarkeit oder ihre Kontakt- und Verschleißfreiheit sind stichhaltige Argumente. Und es sind die Gründe für die weiter anhaltende Verbreitung für Laserprozesse in der Bearbeitung von Medizinprodukten nahezu quer durch alle Werkstoffgruppen. Gleichzeitig bedeutet die industrielle Reife der UKP-Lasertechnik (Ultrakurzpuls) in den vergangenen zehn Jahren eine wahre Revolution für die Bearbeitung der in der Medizintechnik eingesetzten und dort unverzichtbar gewordenen Materialien und Werkstoffverbunde.

Präzisionsbearbeitung von medizinischen Werkstoffen mit UKP-Lasertechnologien

Titanwerkstoffe werden aufgrund ihrer guten materialspezifischen und physiologischen Eigenschaften seit Jahrzehnten für Medizinprodukte eingesetzt. Keramische Werkstoffe eignen sich aufgrund ihrer guten Biokompatibilität und Sterilisierbarkeit für zahlreiche medizinische Anwendungen, unter anderem auch für Implantate. Ihre Isolatorwirkung ist neben der von Kunststoffen für den Einsatz in elektrischen Sensorsystemen unverzichtbar. Typischerweise werden weiterhin Edelstähle und vielfältige Glaswerkstoffe für medizinische Bauteile eingesetzt.

Elektronische Sensorsysteme sind heute als Mehrschichtsysteme aufgebaut und bestehen dabei aus Schichten wechselweise isolierender oder elektrisch leitender Folien. Die Folienstärken liegen dabei häufig nur zwischen 20 und 200 µm. All diese Werkstoffe verbinden ihre schwere Zerspanbarkeit oder Empfindlichkeit gegenüber dem Werkzeugkontakt und können grundsätzlich durch den Einsatz von UKP-Lasertechnologien präzise bearbeitet werden.

Beim UKP-Laserschneiden von Medizinbauteilen tritt keine Carbonisierung auf

Folien, Katheter, Schläuche, Implantate oder dreidimensionale Bauteile werden in der Medizintechnik häufig aus Kunststoffen hergestellt. Die bekanntesten polymeren Vertreter sind hier vermutlich Polyethylen (PE), Polyimid (PI), Polystyrol (PS) und Polypropylen (PP). Die Laserbearbeitung von PVC-Werkstoffen ist zwar grundsätzlich möglich, in der Kombination aus thermischer Bearbeitung und grundsätzlichen Freisetzung phthalathaltiger Weichmacher im PVC nachteilig.

Beim konventionellen Laserschneiden mit CO2-Laserstrahlung wird der Werkstoff in der Schnittzone sublimiert, d.h. das Material erhitzt und verbrennt dort. Dabei kommt es zu einer hohen thermischen Belastung der Schnittflächen, dessen Braun- oder Schwarzfärbung bereits mit bloßem Auge erkennbar ist und unter dem Mikroskop gut sichtbar gemacht werden kann. Bei dieser als Carbonisierung bezeichnete Pyrolyse entstehen gesundheitsschädliche Spaltprodukte. Ein No-Go für fast alle medizintechnischen Anwendungen!

Erst der Einsatz ultrakurzgepulster Laserstrahlquellen (UKP) ermöglicht eine qualitative hochwertige Bearbeitung von Kunststoffen. Die UKP-Laserstrahlung ist hier mit Pulsdauern – häufig im Femtosekunden-Regime – so kurz und die eingesetzten Intensitäten sind mit >1013 W/cm² derart hoch, dass das so belichtete Materialvolumen instantan überhitzt und schneller verdampft, als dass es seine aufgestaute Wärmeenergie an seine Nachbarvolumina weiterleiten kann. Die Verdampfungsgeschwindigkeit des Werkstoffes ist dabei signifikant höher als die der Wärmeleitung.

Die vereinfachte Erklärung: Das vom Laser belichtete Materialvolumen ist einfach schneller weg, als dass es sein Nachbar mitbekommen hat! In diesem Zusammenhang wird daher auch häufig von der „kalten Bearbeitung“ durch UKP-Lasermaschinen gesprochen.

Mehrere Laser-Fertigungsverfahren sind in einer Maschine für die Medizintechnik kombinierbar

Die hohe Intensität kommt der UKP-Lasertechnik insgesamt bei der Bearbeitung von sprödharten und temperaturstabilen Werkstoffen zu gute. Lasermaschinen bestehen grundsätzlich aus Laserstrahlquelle, Strahlführung, Fokussieroptik und Bewegungssystem. Die Auswahl der richtigen (UKP-) Laserstrahlquelle beeinflusst dabei die Produktivität, Materialeignung und Qualität des Fertigungsverfahrens. Die eingesetzte Optik und Fokussierung beeinflusst wesentlich die Größe des Laserspots sowie die Tiefenschärfe des Prozesses. Als Bewegungssysteme werden in Lasermaschinen häufig Maschinenachsen, Scansysteme und Handlingsysteme eingesetzt.

Mit einer richtig ausgewählten Kombination aus Fokussierung und Scan- oder Bewegungssystem ausgestattet, kann eine Lasermaschine das ganze Portfolio der nachstehenden Prozesse abdecken:

- Trennen / Ausschneiden: Trennschnitte und Ausschnitte werden in der UKP-Lasermikrobearbeitung typischerweise durch Multipass-Verfahren ausgeführt. Scansysteme erreichen dabei an Realkonturen Vorschubwerte im Bereich bis 1.000 mm/s. Je nach Materialstärke werden dazu lagenweise Randschnitte auch mehrfach nebeneinander ausgeführt.

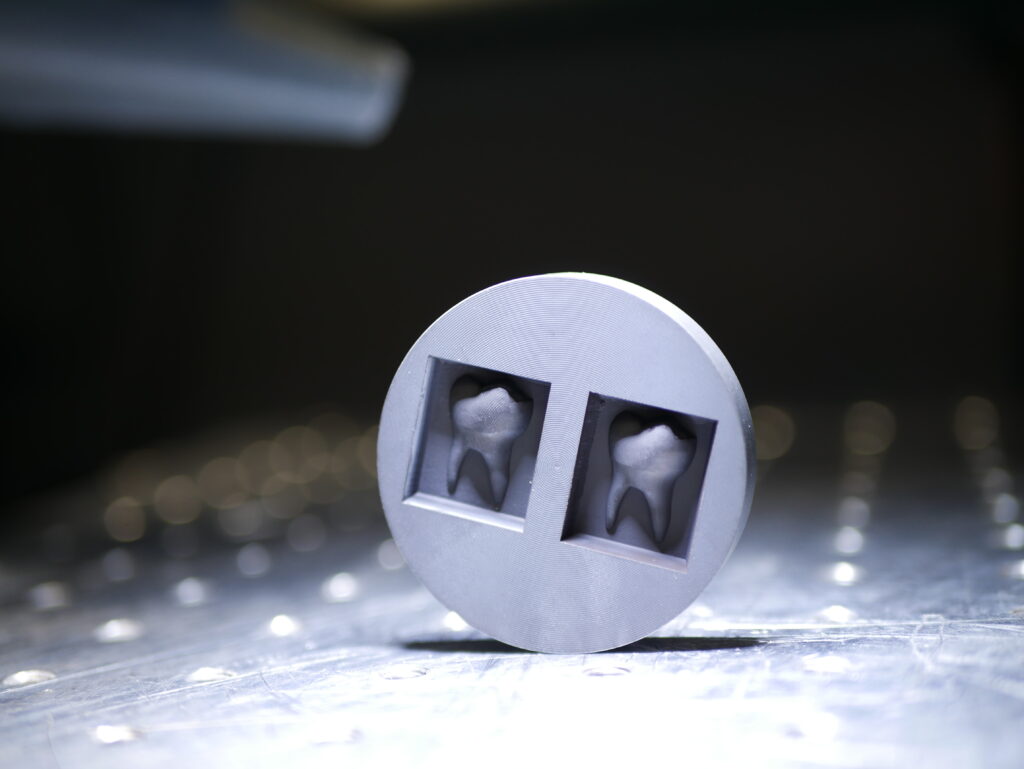

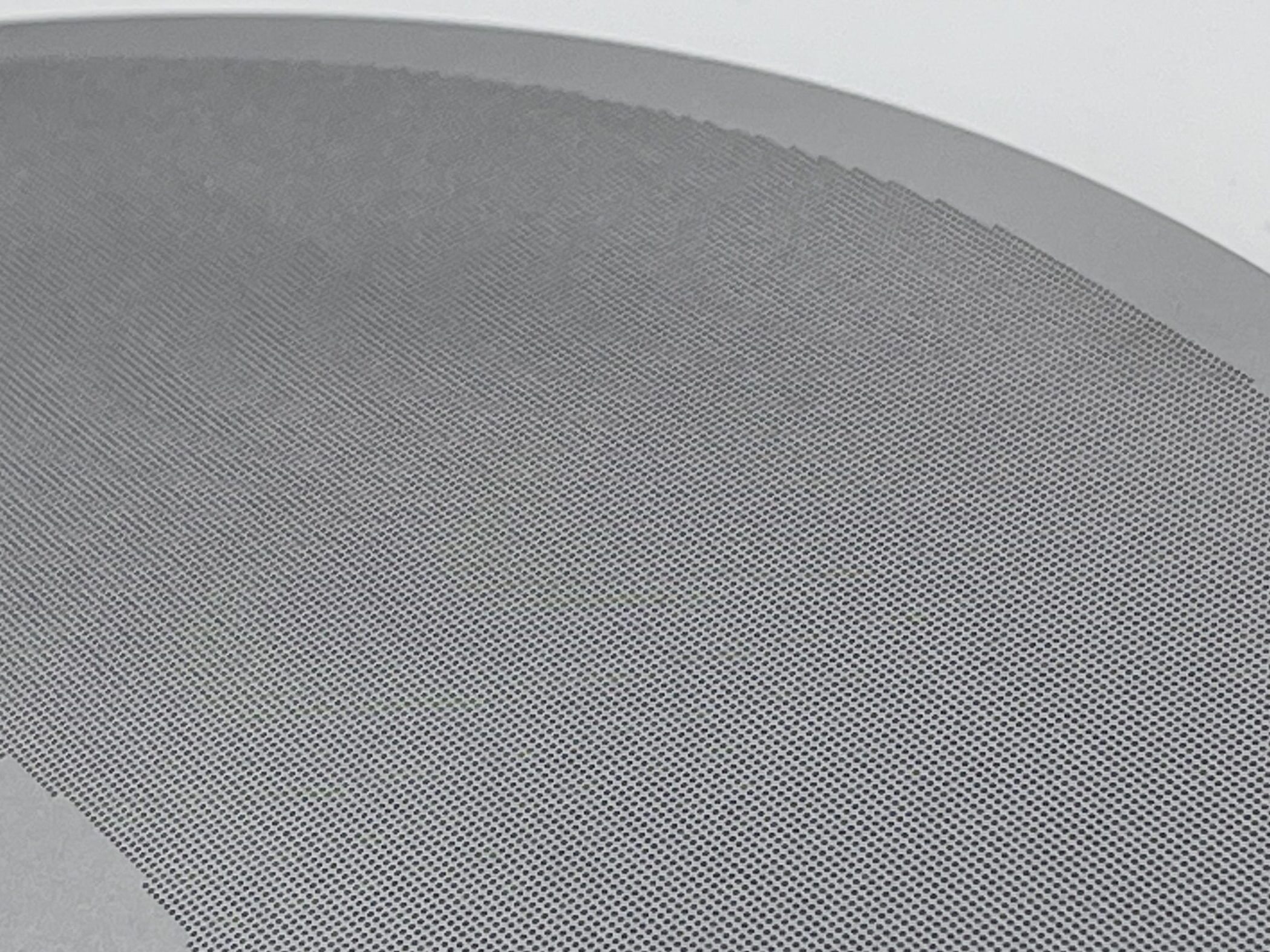

- Bohren: Das Laserbohren umfasst hier das Bohren von Passmarken, Viaholes für die Durchgangskontaktierung, Düsen- und Filteröffnungen, die Perforation für Sollbruchstellen oder Präzisionsaperturen durch den Einsatz von Bohroptiken.

- Abragen, Entschichten (auch: Reinigen, Polieren): Eine große Prozessgruppe bilden Abtrags- und Entschichtungsprozesse. Das Spektrum umfasst hier die (Kanten-) Isolation, das gezielte Freilegen von Schichten, das Einbringen von Sackloch-Bohrungen oder das selektive Ausdünnen von Materialschichten. Grundsätzlich sind auch spezialisierte Abtragsverfahren möglich, die eine Säuberung von Oberflächen durch selektiven Partikelabtrag oder eine lokale Oberflächenpolitur ermöglichen.

- Modifizieren: Als Modifikationen werden gezielte Werkstoffänderungen im Materialvolumen oder an der Materialoberfläche verstanden, um z.B. optische, mechanische, chemische oder auch tribologische Eigenschaften lokal zu verändern. Von besonderem Interesse für medizintechnischen Anwendungen sind hier die Optimierung der physiologische Bauteileigenschaften, das Aufrauen, die gezielte Änderung der Benetzbarkeit bzw. Detektierbarkeit.

- Markieren/Beschriften: Weite Vebreitung finden auch Markier-, Codier- und Beschriftungsaufgaben durch Lasermaschinen. Durch hochfokussierte Optiken lassen sich z.B. Miniatur-QR-Codes, hochbeständige Serien-Nummern, individuell markierte Bauteilnummern mit hoher Lesbarkeit und Beständigkeit in nahezu jeden Werkstoff einbringen.

In jedem Fall sollten Sie Kontakt zu einem professionellen Laserapplikationszentrum suchen, um neben den Fragen der grundsätzlichen Machbarkeit, auch Aussagen zur Prozessfähigkeit, möglichen Taktrate und Skalierung, einer Baugruppenfertigung und Automatisierbarkeit für ihr Ramp-Up-Szenario zu erhalten.

Lasermaschinen lassen sich für die Medizintechnik automatisieren

Aufgabe einer leistungsfähigen Produktion ist die zuverlässige Herstellung einer größeren Anzahl von Produkten. Die Zuverlässigkeit summiert hier weitere Aspekte wie die technische Verfügbarkeit der Lasermaschine, die erzielte Bauteilqualität sowie die Einhaltung der Stückkosten. Die Automation von Lasermaschinen umfasst dabei die Aspekte:

- CAD/CAM-Datenautomation

- automatische Ablaufsteuerung und Werkzeugwechsel

- Handlingsysteme zur Maschinenbeladung

- Integrierte Prüf- und Messsysteme

- Schnittstellen an übergeordnete Systeme bzw. zu anderen Fertigungssystemen (inkl. audit-trail-Aspekte)

Vor dem Hintergrund der medizintechnischen Anwendung soll an dieser Stelle insbesondere auf die Aspekte der eingesetzten Handlingsysteme und Schnittstellen eingegangen werden.

Welche Handlingsysteme lassen sich vorteilhaft für medizintechnische Bauteile einsetzen?

Handlingsysteme werden eingesetzt um eine Lasermaschine automatisch – d.h. ohne manuelle Tätigkeit – mit Bauteilen zu be- und entladen. Im weiteren Sinne werden Handlingsysteme in der Produktion zur Steuerung des Materialflusses eingesetzt. Tatsächlich haben Handlingsysteme aber weiterreichende Aufgaben. Eine gute und schnelle Übersicht gibt hier der Wikipedia-Artikel zum Thema Handhabungseinrichtung.

Typische und zentrale Anforderungen an das Materialhandling von Medizinbauteilen in Lasermaschinen sind:

- Vermeidung von Beschädigungen der Bauteiloberflächen oder Bauteilbruch

- Sauberkeit: Vermeidung von Partikelanhaftungen durch den Handlingprozess

- Materialtrennung: striktes Kontaktverbot z.B. zu metallischen Bauteilen oder Schmierstoffen

- präzise Feinpositionierung für die Lasermikrobearbeitung

In der Produktion empfindlicher und hochwertiger Bauteile für die Medizintechnik werden daher eher keine Schüttgut-Fördersysteme oder Bauteil-Bunker eingesetzt. Besonders vorteilhaft für die Laserbearbeitung medizintechnischer Mehrschicht- und Sensoranwendungen lassen sich Folienfördersysteme einsetzen, die die Folien von einer ablaufenden Rolle durch die Lasermaschine befördern. Auf der Ausgangsseite der Maschine werden die laserbearbeiten Substrate dann wieder aufgewickelt (engl. roll-to-roll; R2R) oder blattweise separiert abgelegt (engl. roll-to-sheet, R2S). Die Folien sind dabei häufig als Mehrschichtsysteme aus Kunststoffen, elektrischen Leitern oder auch Keramiken aufgebaut oder beschichtet und weisen dabei Schichtstärken zwischen zwanzig und mehreren Hundert Mikrometern auf und können bis zu einer Bandbreite von ca. 300-500 mm verarbeitet werden. Neben einer sequentiellen Bearbeitung lassen sich für spezifische Fertigungsaufgaben auch on-the-fly-Prozesse realisieren.

Hohe Anforderungen werden dann an die Bauteil-Automation für die Lasermikrobearbeitung gestellt, wenn eine hochgenaue Positionierung oder Rückseitenbearbeitung erforderlich ist. Einzelne Handling- und Messsysteme müssen hierzu häufig kombiniert werden. Exemplarisch werden z.B. Mehrachs-Roboter – mit vergleichsweise großer dreidimensionaler Reichweite – eingesetzt, um hochwertige Bauteile zuzuführen, zu magazinieren, zu drehen oder grob zu positionieren. Der Positionierfehler der Bauteile sollte dann bereits deutlich unterhalb von 1 mm liegen. Darüber hinaus sind Mehrachs-Roboter besonders dazu geeignet, Bauteile in Mehrachs-Manipulatoren einzulegen, ausgeschnittene Bauteile zu entnehmen oder um den Bauteil-Transport zu weiteren Prüf- oder Arbeitsstationen in der Maschine auszuführen. Reale Taktraten beginnen hier häufig im Bereich Teile pro Minute. Die Zustellung der Bauteile liegt dabei im Sekundenbereich.

Mit trainierten Vision-Systemen zur Passmarken-Erkennung lässt sich dann die Lagetoleranz der Bauteilmerkmale prozessfähig auf ±20 µm bereits mit konventionellen Positioniersystemen erhöhen. Die eingesetzten optischen und bildgebenden Systeme verfügen hier typischerweise über Fehler im einstelligen Mikrometerbereich, die sich in Kombination mit den Positionierfehlern von Achssystemen oder Manipulatoren sowie immanenten Formfehlern der Bauteile zu einer Fehlerkette in den genannten Bereich aufsummieren. Sind höhere Genauigkeiten unterhalb 10µm erforderlich, stehen mit der Mikro-Automation u.a. hochpräzise Manipulatoren oder eine integrierte laserbasierte Messtechnik zur Verfügung.

Laserprozesse sind gegen Manipulation gesichert

Wenn sich nun wie oben beschrieben allein durch eine digitale Parametrisierbarkeit sogar unterschiedliche Prozesse realisieren lassen, liegt es auf der Hand, dass deren korrekte und zugelassene Ausführung in der Lasermaschine sichergestellt werden muss. Mit dem Einsatz digitaler Systeme kommt demnach der Steuerungssoftware der Lasermaschinen die zentrale Bedeutung zu.

Die kontinuierliche Einhaltung und dessen Nachweisung sowohl in der Rezeptur als auch bei den verwendeten Einstellparameter der Fertigungsverfahren stellt dabei besondere Anforderungen an die Datenintegrität der eingesetzten Softwaresysteme. Als Datenintegrität werden hier die Zuverlässigkeit und Vertrauenswürdigkeit der erfassten Messdaten und Veränderungen verstanden. Hieraus lassen sich allgemein gültige Verfahrensprinzipien für softwaregestützte Datensysteme ableiten.

In diesem Zusammenhang gelten international für die Herstellverfahren in der Medizintechnik insbesondere die Regelwerke der amerikanischen FDA (vgl. 21 CFR Part 11 Audit Trail Requirements) aber auch die äquivalenten Vorschriften der britische MHRA.

Im besseren Fall erfüllen bereits geeignete Maschinensoftware-Lösungen von Lasermaschinen die Anforderungen an die Datenintegrität und beinhalten sogenannte Audit-Trail-Lösungen. Diese können dann Roh- und Metadaten an übergeordnete Produktionsleitsysteme oder ERP-Lösungen bereitstellen. In gewisser Weise generiert so die Lasermaschine bereits während der Bearbeitung eines Bauteils einen „digitalen Fingerabdruck“, der sich aus den Roh- und Metadaten der Lasermaschine zusammensetzt. Technologisch ist hier eine Millisekunden-Auflösung und die Zuordnung zu individuellen Bauteilen, Chargen uvm. möglich.

Der Funktionsumfangs der Datenbank- und von Audit-Trail-Lösungen umfasst (Auszug):

- Bediener-Identifizierungssysteme und User-Level-Management

- geschützte Authentifizierungssysteme

- gesicherte kontextbasierte Menüführung

- geschützte Rezeptverwaltung

- gesicherte Datenbanken, inkl. Back-Up-Management

- zeitgestempelte Datenaufzeichnung

- Rohdaten-Speicherung

- Maschinenzustandsüberwachung (CMS)

- Entwickelte Schnittstellen zu PLS- und ERP-Systemen, z.B. über OPC-UA

- nicht deaktivierbares Eintrags- und Änderungsverzeichnis (Change-Log)

Aus Erfahrung wissen wir…

UKP-Lasermaschinen werden bereits erfolgreich bei der Herstellung von Medizinbauteilen eingesetzt

UKP-Lasermaschinen werden bereits erfolgreich für die Mikrobearbeitung von Medizintechnik-Bauteilen quer durch alle Werkstoffgruppen eingesetzt. Große Produktionsvorteile sind dann zu erwarten, wenn sprödharte, biegeschlaffe und sensorische Bauteile präzise im Mikrometerbereich bearbeitet werden müssen. Dazu stehen bereits erprobte Handling- und Vision-Systeme mit einer Positioniergenauigkeit von +20 µm und einer typischen Taktrate von mehreren Bauteilen pro Minute zur Verfügung. Regulatorischen Anforderungen zur Nachverfolgbarkeit und Datenintegrität werden umfangreich durch Datenbank- und Audit-Trail-Lösungen begegnet. Weitere Informationen zu Ramp-Up-Szenarien, höheren Anforderungen in der Mikro-Automation oder zu Lasermaschinen finden Sie auf unserem Blog.

Mehr über den Autor:

Dr. Joachim Ryll

Dr.-Ing. Joachim Ryll ist einer der drei Gründer und Geschäftsführer von Pulsar Photonics.

Nach dem Studium des Maschinenbaus an der RWTH Aachen mit Schwerpunkt Produktionstechnik promovierte er am Fraunhofer-Institut für Lasertechnik ILT im Themenfeld UKP-Laserschneiden. Bei Pulsar Photonics ist er verantwortlich für das Laseranwendungszentrum und den Anlagenbau mit Software-Entwicklung und Servicedienstleistungen.