Was ist Laserstrukturieren?

Ein Überblick über die mittels Laserstrahlung herstellbaren Oberflächenstrukturen, ihre Anwendungen und die zugehörigen Verfahren

Dr. Marius Gipperich | 04. Juli 2024 ᛫ 10 Min.

Unsere Welt ist von Oberflächen und ihren Eigenschaften geprägt. Mit unseren Augen nehmen wir die optischen Eigenschaften wahr, beispielsweise Farbe oder Glanz eines Objekts. Auch die Haptik, die von der Rauheit bzw. den topologischen Eigenschaften eines Gegenstandes abhängt, hat einen enormen Einfluss auf unsere alltägliche Wahrnehmung. Darüber hinaus hatten die meisten von uns wohl schon mit Benetzungseigenschaften zu tun, sei es im Haushalt oder zum Beispiel bei Brillengläsern mit Lotus-Effekt. Zusammengefasst: Ohne Oberflächen geht nichts!

Egal ob bei der Herstellung von Alltagsgegenständen oder von Hightech-Produkten, oftmals werden maßgeschneiderte Oberflächeneigenschaften benötigt. Neben der Oberflächenchemie sind die meisten Effekte auf die geometrische Struktur der Oberfläche auf der Mikro- und Nanoskala zurückzuführen. Solche Oberflächenstrukturen können in vielen Fällen durch verschiedene Verfahren der Lasermikrobearbeitung hergestellt werden. Dieser Artikel gibt einen Überblick über die mittels Laserstrahlung herstellbaren Oberflächenstrukturen, ihre Anwendungen und die zugehörigen Verfahren.

Wie funktioniert Laserabtragen bzw. Laserstrukturieren?

Eine Oberflächenstrukturierung mittels Laser greift in der Regel auf das laserbasierte Abtragen (Verdampfen) von oberflächennahem Werkstoff zurück.

Die Oberfläche wird mit einem fokussierten Laserstrahl bearbeitet, wobei der Werkstoff einen Teil der Laserstrahlung absorbiert. Ist in einem Materialvolumen eine ausreichend hohe Energie bzw. Leistung pro Fläche erreicht, verdampft das Materialvolumen. Der Grenzwert der eingebrachten Energie bzw. Leistung pro Fläche, ab dem Verdampfung eintritt, wird als Schwellfluenz bzw. Abtragschwelle bezeichnet.

Abhängig von der verwendeten Strahlquelle geht das Verdampfen mit einer vorherigen Schmelzbildung einher. Die Schmelzbildung tritt insbesondere bei Pulsdauern im ns-Bereich oder länger auf. Diese Pulsdauern sind so lang, dass während der Pulseinwirkung Wärmeleitung stattfindet. Während der vergleichsweise langen Energiedeposition der Laserstrahlung durchläuft das Werkstück unterschiedliche Phasen vom Erwärmen über das Schmelzen bis hin zum Verdampfen. Wichtig ist bei dieser Form des Abtragens, dass um das verdampfte Volumen herum ein Schmelzrand und eine Wärmeeinflusszone entstehen. Im aufgeschmolzenen und erwärmten Bereich hat also durch die Wärmeleitung ein Energieeintrag stattgefunden. Die eingebrachte Energie lag aber unterhalb der Schwellfluenz.

Dem gegenüber stehen Ultrakurzpuls (UKP)-Abtragprozesse. Ultrakurze Laserpulse besitzen eine Dauer im fs- oder ps-Bereich, sodass während der Pulseinwirkung keine Wärmeleitung stattfindet. Dadurch kann ein schmelzfreier Abtrag erzielt werden; das umgebende Material ist quasi unbeeinflusst und die Bearbeitung athermisch.

Durch UKP-Bearbeitung kann folglich eine präzisere Bearbeitung mit höherer Oberflächenqualität erreicht werden als bei der Bearbeitung mit größeren Pulsdauern. Deshalb kommen bei der Oberflächenstrukturierung, bei der präzise Mikrostrukturen gefordert sind, hauptsächlich UKP-Laser zum Einsatz.

Allgemein ist die Herstellung verschiedener Oberflächenstrukturen möglich, indem der Laserstrahl entsprechend dem herzustellenden Muster über die Oberfläche bewegt wird und an verschiedenen Stellen Material abträgt. So können zum Beispiel Raster mit runden Näpfchen oder quadratischen Abträgen erzeugt werden. Die Herstellbarkeit verschiedener Strukturen und deren Qualität ist dabei natürlich nicht nur von der Art der Laserquelle (z.B. ns- oder fs-Laser), sondern auch von der Wellenlänge, den sonstigen Laserparametern (Pulsenergie, Repetitionsrate, Fluenz) und der Bearbeitungsstrategie (z.B. Scanstrategie) abhängig.

Welche Arten von Lasern gibt es eigentlich? Erfahren Sie die Antwort in unserem Artikel von Patrick Gretzki

In welchen Technikbereichen werden laserstrukturierte Oberflächen benötigt?

Mit dem Laser bearbeitete technische Oberflächen gibt es in vielen Bereichen. Es ist unmöglich, in diesem Artikel auf alle Anwendungsbereiche einzugehen. Deshalb werden einige wichtige Bereiche bzw. Strukturen kurz vorgestellt.

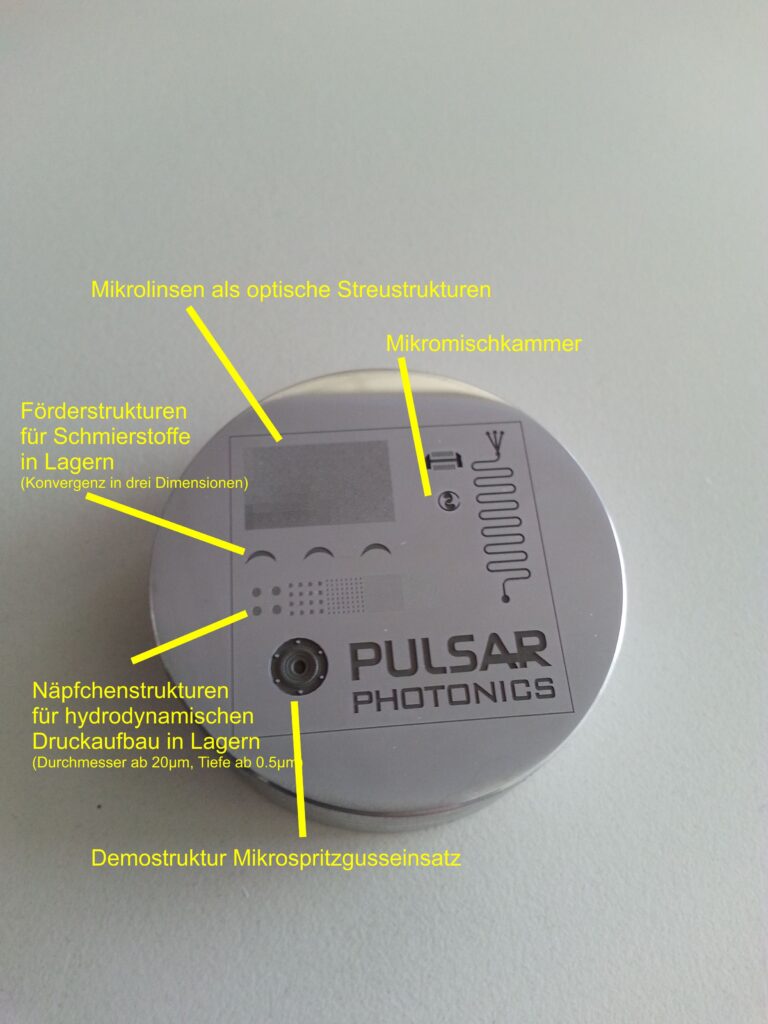

Tribologie

Laserstrukturierte Oberflächen können helfen, die tribologischen Eigenschaften von Oberflächen zu verbessern. In der Regel ist das Hauptziel dabei die Reduktion von Materialverschleiß durch Reibkontakt. Es gibt (periodische) Strukturen, die durch eine veränderte Kontaktfläche dafür sorgen, dass weniger Verschleiß auftritt. Ein alternativer Ansatz ist das Einbringen von Schmierstofftaschen mittels Laserstrukturierung. Die Taschen sorgen für eine kontinuierliche Versorgung der Kontaktflächen mit Schmierstoff, was zu einem verschleißarmen Betrieb der Komponenten führt. Darüber hinaus können kanalartige Strukturen in die Oberfläche eingebracht werden, die den Schmierstofffluss effizient lenken und die Reibbedingungen dadurch optimieren.

Eine häufige Anwendung ist die Strukturierung von Gleitlagerringen, zum Beispiel aus Keramik. Die Ermittlung der geeigneten Strukturen bzw. ihrer Kombination auf Basis von mechanischen Modellen ist allerdings komplex, da viele Einflussfaktoren ineinander greifen. Ein Spezialfall von reibungsreduzierenden Strukturen liegt im Fluidbereich, wo die Wandreibung zwischen einer Oberfläche und einem entlangströmenden Fluid von höchster Bedeutung ist. Periodische Strukturen, sog. Riblets, helfen, die Reibverluste zu reduzieren (bekannt als Haifischhauteffekt). Mögliche Anwendungsbereiche reichen vom Transportsektor (Luftfahrt und Schifffahrt), über strömungsoptimierte Pipelines bis hin zu Medizinprodukten, bei denen die Anhaftung von Fremdkörpern vermieden/vermindert wird.

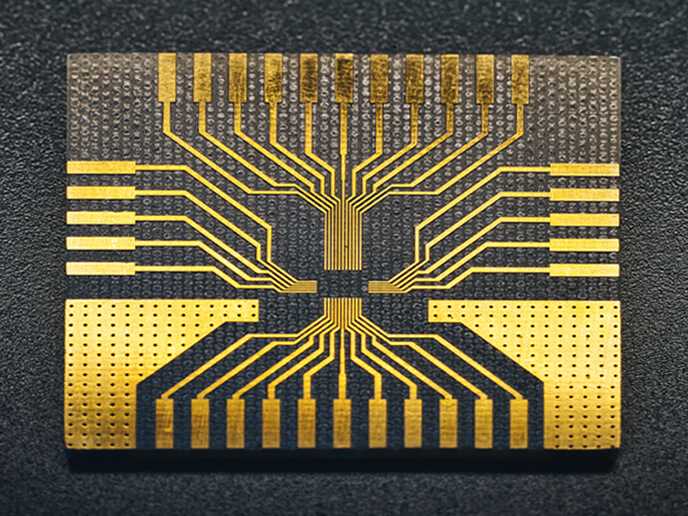

Elektronik

In der Elektronik wird selektives Abtragen/Strukturieren von metallischen Schichten auf einem Trägersubstrat für die Herstellung von Leiterplatten für die Mikroelektronik eingesetzt. Durch einen gezielten, selektiven Abtrag lassen sich beliebige Leiterbahnen und Schaltkreise aus einer vollflächig metallischen Schicht abtragen. Der Abtrag lässt nur dort Metall übrig, wo später Strom fließen soll. Durch die Flexibilität des Lasers als Werkzeug sind komplexe Abtragsmuster und Leiterplattendesigns möglich – und das ohne Maskierung und mehrstufige, nasschemische Ätzverfahren. Die hohe Präzision der Laserbearbeitung bis hinunter in den einstelligen Mikrometerbereich ermöglicht zudem die Fertigung kleinster Strukturen und folglich immer kleinerer Elektronikkomponenten.

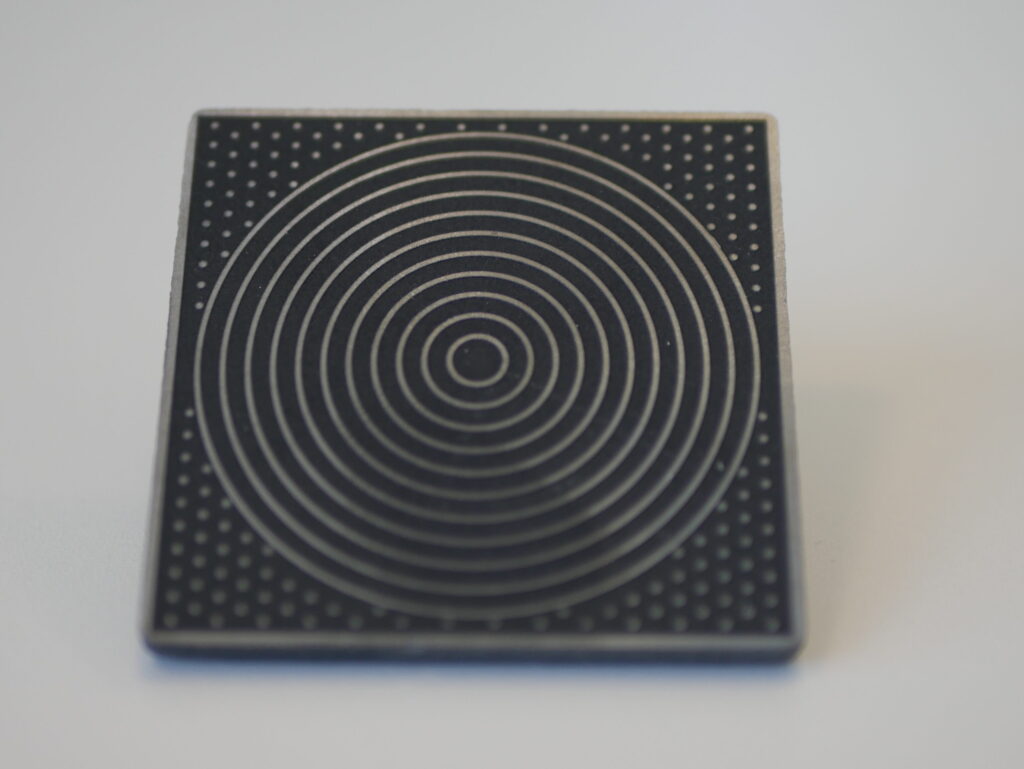

Wafer-Chucks

Die Oberflächenstrukturierung von technischer Keramik wie SiC wird verwendet, um sogenannte Chucks als Supportwerkzeuge für die Wafer- und Chipherstellung zu bearbeiten. Je nach konkreter Anwendung und Funktion kommen verschiedene Geometrien zum Einsatz, um den optimalen Kontakt zwischen Chuck und Wafer zu gewährleisten.

Optik

Auch Strukturen mit optischen Eigenschaften können mittels Laser hergestellt werden. Dabei können mit den Strukturen sowohl Antireflex- als auch farbgebende Effekte erreicht werden. Der große Vorteil der Laserstrukturierung liegt darin, dass hier eine vergleichsweise einfache und schnelle Oberflächenmodifikation die herkömmliche Lösung – komplex aufgebaute und hergestellte Multischichtsysteme – ersetzen kann. Die für solche Anwendungen benötigten Strukturen sind periodisch und haben Strukturgrößen im Sub-Mikrometer-Bereich, sodass Interferenzeffekte zwischen dem reflektierenden Licht der unterschiedlichen Struktuperioden zum Tragen kommen und für das gewünschte Ergebnis sorgen. Diese kleinen Strukturgrößen erfordern spezielle Laserbearbeitungverfahren (siehe unten).

Eine weitere optische Strukturierung ist das sog. Blackmarking. Hier werden höchstabsorbierende Strukturen hergestellt, die das einfallende Licht „schlucken“. Dadurch ergibt sich ein hoher Kontrast zwischen dem bearbeiteten und unbearbeiteten Bereich. Eine besonders effiziente Strukturform für diesen Effekt sind sog. „Cone-like protrusions“ (CLPs). Dabei handelt es sich um Aufwürfe mit tief eingeschnittenen Tälern, die sogar über Hinterschnitte verfügen können. An diesen Strukturen wird das einfallende Licht diffuse, mehrfach reflektiert, sodass fast kein Licht zum Betrachter zurückkommt und die Oberfläche schwarz erscheint.

Haftreduzierende Strukturen

Wie bei optischen Anwendungen haben sich periodische Strukturen auch für weitere Anwendungsgebiete als effizient erwiesen, in denen es im weitesten Sinne um Haft- bzw. Anlagerungsreduktion geht (wobei die Strukturperioden in der Regel größer sind als bei den oben beschrieben Optik-Strukturen). Beispiele sind:

- Hydrophobe Oberflächen, bei denen durch die periodische Struktur der Kontaktwinkel zwischen Flüssigkeit und Oberfläche gesteigert wird. Dadurch benetzt die Flüssigkeit die Oberfläche schlechter und der Tropfen perlt im Extremfall ab. Dieser Effekt ist bioinspiriert und den meisten umgangssprachlich als „Lotusblatt-Effekt“ bekannt.

- Anti-Fouling- und anti-bakterielle Strukturen helfen dort, wo sich sonst (Mikro-)Organismen auf Oberflächen niederlassen und vermehren. Hier hilft eine periodisch strukturierte Oberfläche mechanisch und verschlechtert die Anlagerungsfähigkeit der Organismen. Das kann zum Beispiel im Hygienebereich (antibakterielle Oberflächen im Krankenhaus, medizinische Implantate) wichtig sein oder im Schiffssektor, wo das Anlagern kleiner Meereslebewesen und Algen immer wieder zu Problemen führt.

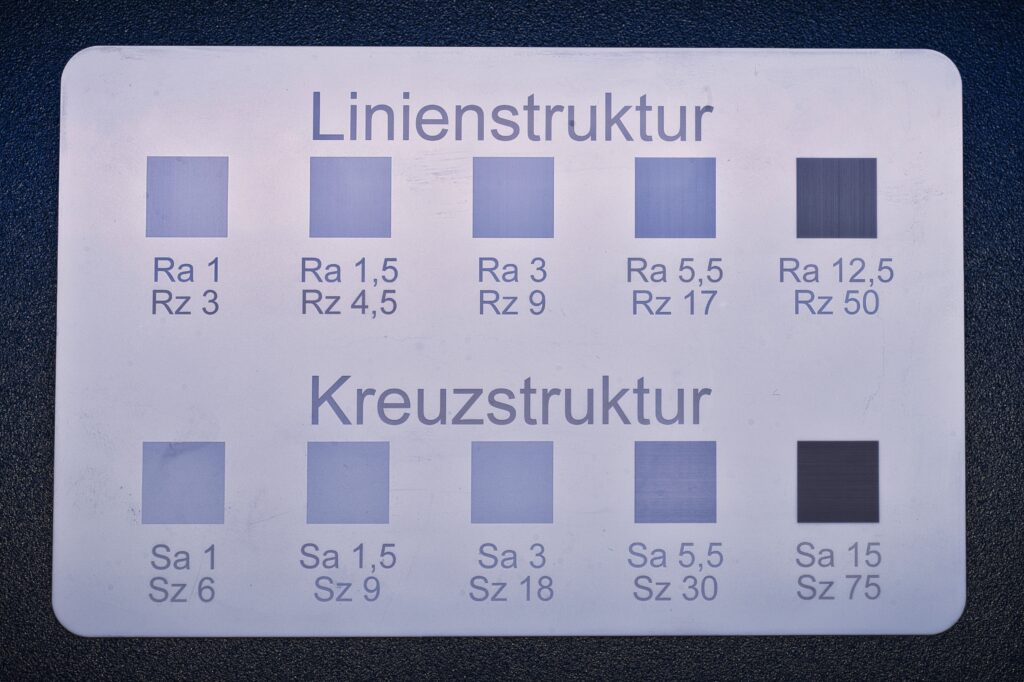

Aufrauen für bessere Haftung

Beim Fügen, insbesondere beim Kleben, kann das vorherige Aufrauen der Fügepartner die Festigkeit der Fügeverbindung verbessern. Das Aufrauen kann mit statistischen (schneller und günstiger) oder deterministischen (größeres Optimierungspotenzial) Strukturen erfolgen. Darüber hinaus sind o.g. CLPs auch hier eine geeignete Struktur.

Ein weiteres, wichtiges Anwendungsfeld für aufgeraute Oberflächen ist die Medizintechnik. Bei Zahnprothesen oder künstlichen Gelenken begünstigen raue Oberflächenstrukturen das Anwachsen von Gewebe oder Knochen. Die benötigten Rauheiten bzw. Strukturgrößen hängen hier stark von den konkreten Einsatz- und entsprechend benötigten Einwachsbedingungen ab.

Welche Verfahren gibt es, um solche Strukturen herzustellen?

Für die oben beschriebenen Strukturen sind verschiedene Laserverfahren geeignet, die im Folgenden kurz vorgestellt werden:

Direktes Strukturieren/Abtragen/Entschichten

Hierbei handelt es sich um das „einfachste“ Verfahren zur Oberflächenstrukturierung. Mithilfe eines fokussierten Laserstrahls wird gezielt Material abgetragen, um verschiedenste Oberflächen einzustellen. Dazu wird in der Regel der Laserstrahl mithilfe eines Galvanometerscanners über das Material bewegt und nimmt entsprechend der Bearbeitungsaufgabe an einzelnen Stellen oder flächig einen Abtrag vor. Die Leistung pro Fläche liegt oberhalb der Abtragsschwelle. Werden hochpräzise deterministische Strukturen benötigt, werden diese eher mit einem UKP-Laser hergestellt. Mit solch einem Prozess können zum Beispiel Schmierstofftaschen strukturiert werden. Für periodische Muster kann u.U. ein Multistrahlansatz mit entsprechender Spot-Anordnung verwendet werden. Geht es um ein statistisches Aufrauen, kommen eher ns-Laser zum Einsatz, die durch eine Strahlbewegung während der Laser-an-Zeit flächig Material entfernen.

Laserdirektstrukturierung: Herstellung von LIPSS

Laser-induced periodic surface structures (LIPSS) entstehen bei Bearbeitungsintensitäten nahe der Abtragschwelle. Dabei bilden sich innerhalb des Bearbeitungsfokus periodische Strukturen aus, deren Strukturperiode in der Nähe der verwendeten Laserwellenlänge liegt. Im Gegensatz zum direkten Strukturieren können Strukturen erzeugt werden, die um Größenordnungen kleiner sind als der Strahldurchmesser. Die Entstehungsmechanismen von LIPSS sind bis heute nicht vollständig verstanden. Es wird aber davon ausgegangen, dass lokale Oberflächendefekte und Oberflächenplasmonen eine Rolle spielen. Die Bildung von LIPSS ist polarisationsabhängig und es werden verschiedene Arten von LIPSS unterschieden, die unter verschiedenen Bedingungen entstehen (auf eine detailliertere Erklärung wird an dieser Stelle verzichtet).

LIPSS werden unter anderem für farbgebende Effekte (strukturbedingte Farbgebung) auf Oberflächen eingesetzt.

Laserdirektstrukturierung: Herstellung von CLPs

Cone-like protrusions (CLP) entstehen bei Intensitäten deutlich oberhalb der Abtragschwelle. Auch hier sind die Entstehungsmechanismen nicht eindeutig geklärt, aber wie schon bei LIPPS handelt es sich um eine statistische, selbstorganisierte Mikrostruktur. Wichtig ist, dass neben dem Abtrag auch eine Umlagerung von Schmelze erfolgt, sodass die oben beschriebenen Berg- und Talstrukturen entstehen. CLPs sind größer als LIPSS (> 1 µm) und sie sind eher statistisch auf der Oberfläche verteilt. In den meisten Fällen kommt es zur Überlagerung von CLPs mit einer zusätzlichen Nanostruktur wie den LIPSS. Durch die großen benötigten Fluenzen sind CLP-Prozesse langsam.

DLIP

Direct laser-induced patterning (DLIP) ist eine spezielle Form der Oberflächenstrukturierung. Statt eines fokussierten Laserstrahls werden zwei oder mehr nicht fokussierte Strahlen räumlich überlagert. Durch die Interferenz der Strahlen entsteht eine periodische Intensitätsverteilung aus Maxima und Minima in der Bearbeitungsebene. Bei zwei interferierenden Strahlen ist die Verteilung linienförmig, bei mehr Strahlen punktförmig. Mit einem einzigen „Laserschuss“ findet im Interferenzbereich ein periodischer Abtrag gemäß der Verteilung statt und eine Vielzahl von Strukturen entsteht. Deshalb ist dieses Verfahren besonders gut geeignet, um große Flächen mit periodischen Strukturen zu versehen. Die Strukturperiode ist über die Wellenlänge und den Interferenzwinkel der Strahlen einstellbar.

Wie finde ich das richtige Laserverfahren für meine Strukturieranwendung?

Soll für eine bestimmte Anwendung bzw. Struktur der richtige Laserprozess ausgewählt werden, müssen verschiedene Gesichtspunkte betrachtet werden.

Zunächst ist die Strukturgröße wichtig. Beim konventionellen Laserabtragen besitzen die herstellbaren Strukturen mindestens in etwa die Größe des Bearbeitungsspots (leicht kleiner möglich, aber keine ganz andere Größenordnung). Zwar lässt sich durch eine entsprechende Fokussierung oder die Wahl einer kleinen Wellenlänge (z.B. UV) die Spotgröße reduzieren, aber es bestehen physikalische Grenzen. Sollen deutlich kleinere Strukturen hergestellt werden, kommen häufig selbstorganisierte Strukturen wie LIPSS oder DLIP zum Einsatz.

Eine zweite wichtige Frage ist die Größe der zu bearbeitenden Fläche. Klassisches Herstellen von deterministischen Strukturen ist langsam. Sollen größere Flächen wirtschaftlich bearbeitet werden, müssen Skalierungsansätze gefunden werden. Das kann einerseits eine Multistrahlbearbeitung sein. Andererseits ist DLIP hier für periodische Strukturen ein geeigneter Ansatz, denn mit diesem Verfahren können mit einem einzigen (ausreichend energiereichen) Laserpuls mehrere Quadratmillimeter strukturiert werden.

Zum Schluss sei erwähnt, dass neben der Struktur auch chemische oder physikalische Einflussfaktoren die Funktion der Oberfläche beeinflussen. Funktionale Oberflächenstrukturen haben wie oben erwähnt meistens eine Strukturperiode von wenigen Mikrometern oder sogar weniger. Dies hat zur Folge, dass diese Strukturen abrasiven oder sonstigen mechanischen Beanspruchungen eher schlecht standhalten. Das ist bei der Strukturauslegung und Anwendungsbewertung unbedingt mit zu betrachten.

Fazit

Zusammengefasst lässt sich festhalten, dass die Laserstrukturierung unterschiedlichste Möglichkeiten zur Herstellung technischer Oberflächen mit sehr verschiedenen Eigenschaften bietet. Die Auswahl der richtigen Struktur und des richtigen Bearbeitungsansatzes ist aber (wie fast immer) anwendungsabhängig und lässt sich nicht pauschalisieren. Mit neuen optischen Ansätzen und stärkeren Laserquellen ist davon auszugehen, dass laserstrukturierte Oberflächen immer weitere Anwendungsbereiche erschließen und ihren Siegeszug fortsetzen werden.

Oberflächentopologie nach Maß: Sie haben Fragen zur Oberflächenstrukturierung mit Lasern? Zögern Sie nicht uns zu kontaktieren!

Mehr über den Autor:

Dr. Marius Gipperich

Dr. Marius Gipperich ist Key Account Manager bei Pulsar Photonics. Er hat ein abgeschlossenes Studium der Materialwissenschaft und Werkstofftechnik. Im Anschluss promovierte er an der RWTH Aachen im Themengebiet Fertigungstechnik/Lasermaterialbearbeitung und besitzt inzwischen mehr als fünf Jahre praktische Berufserfahrung im Bereich Lasertechnik.