Optikmodul und Steuerungssoftware zur laserbasierten Herstellung von tribologischen Multi-Schicht-Systemen

Tribologische Schichten schützen stark beanspruchte Bauteile effektiv vor Verschleiß und reduzieren die Reibung. Zur Herstellung dieser Schichten werden meist Ofenverfahren eingesetzt. Bei diesen Verfahren wird das Substrat einer erhöhten thermischen Belastung ausgesetzt, wobei in Kauf genommen werden muss, dass es zu einer Vermischung der einzelnen Schichten kommt. Im Rahmen des vom BMBF geförderten Verbundprojektes „Additives Laserverfahren zur Herstellung tribologischer Multifunktionsschichten für energieeffiziente Systeme“, kurz ATSM, entwickelten das Fraunhofer ILT und die Eloxalwerk Ludwigsburg Helmut Zerrer GmbH (ELB) gemeinsam mit Pulsar Photonics ein neues und innovatives Verfahren zur laserbasierten Herstellung von tribologischen Multi-Schicht-Systemen auf Leichtbaukomponenten.

David Pallasch, der führende ATSM-Projektleiter bei Pulsar Photonics, steht uns für ein kurzes Interview zum Abschluss des Forschungsprojekts zur Verfügung.

Herr Pallasch, nach fast 2,5 Jahren Forschungsarbeit steht das Forschungsprojekt “ATSM” kurz vor dem Abschluss. Worum ging es hier im Detail und wer war daran beteiligt?

Ziel des Forschungsvorhabens war die Entwicklung eines polymeren Schichtsystems bestehend aus einer Korrosionsschutzschicht, einer tribologischen Schicht und einer Opferschicht. Die drei Schichten bestehen jeweils aus dem PEEK-Hochleistungspolymer, wobei die unterschiedlichen Schichten mit diversen Additiven angereichert wurden. Die Additive verändern die Eigenschaften des Polymers hingehend der entsprechenden Funktion der Schicht.

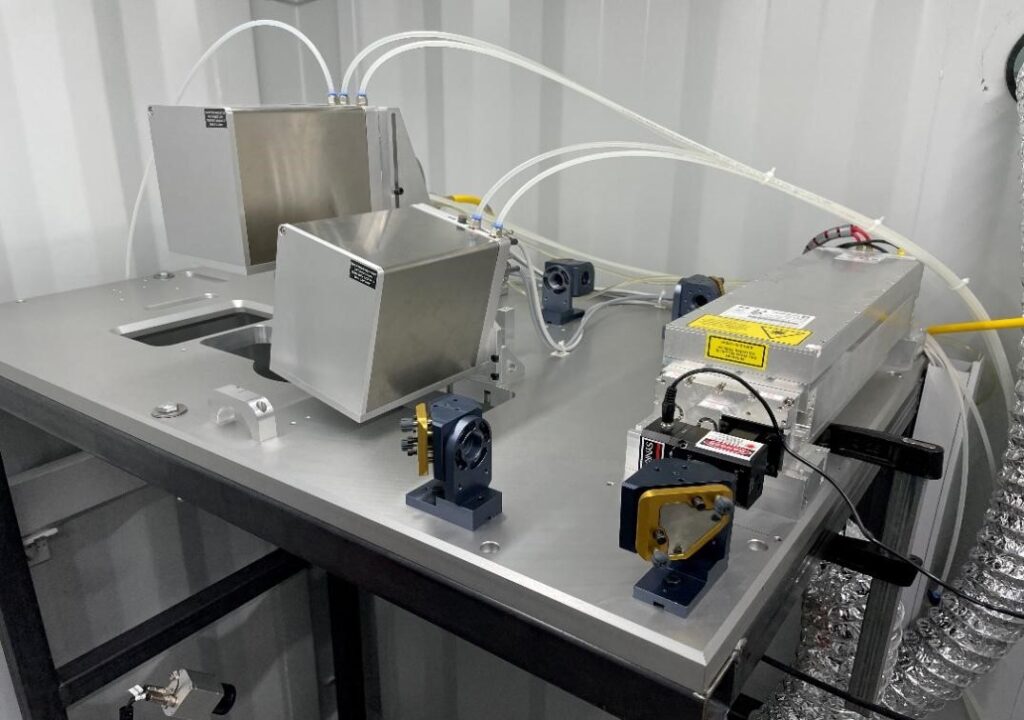

Das ILT und ELB haben sich auf die Entwicklung der einzelnen Schichten bzw. der Zusammensetzung und die Konzentration der Additive konzentriert, während wir ein Optikmodul für den Laserschmelz-Prozess, sowie eine passende Steuerungssoftware entwickelt haben. Die durchweg sehr gute Kommunikation und Stimmung im Projekt, trotz der erschwerten Umstände und Reiseeinschränkungen während der zweiten Projekthälfte, hat zu einem für alle Beteiligten sehr zufriedenstellenden Ergebnis geführt.

Können Sie den Prozess des laserbasierten Verfahrens kurz beschreiben?

Zunächst wird das PEEK-Pulver mittels Sprüh- oder Druckverfahren aufgebracht und diese anschließend gezielt mittels Laserstrahlung aufgeschmolzen. Es können dabei mehrere Schmelz- sowie Vorheizfahrten über dem Werkstück frei konfiguriert werden. Die Zuführung, Ausrichtung und Bewegung des Werkstücks unter dem Prozesskopf wurden durch einen Roboter realisiert.

Was war rückblickend die größte Herausforderung für Ihr Team bei diesem Forschungsprojekt?

Die Integration von zwei Scanköpfen und zwei Lasern für den kombinierten Heiz- und Schmelzprozess hat nicht nur unsere Softwareabteilung, sondern auch unsere Konstrukteure und Fertigung mit spannenden Aufgaben versorgt. Bei der Planung und dem Aufbau der Optomechanik konnten wir glücklicherweise auf viele Jahre Erfahrung im Sondermaschinenbau, sowie einen umfangreichen Baukasten selbst entwickelten Systemtechnikkomponenten zurückgreifen.

Bei der Umsetzung der Software stand von vornherein die Flexibilität des Prozesses im Vordergrund, weshalb wir unseren bis dato nur rudimentär vorhandenen Prozesseditor grundlegend überarbeitet und aufpoliert haben. Dieser ermöglicht es uns jetzt nicht nur, komplexe Prozesse für die Mikrostrukturierung, sondern in Zukunft auch weitere Projekte wie ATSM oder andere umfangreiche Laserprozesse auf einfache Weise zusammenstellen und konfigurieren zu können. Mit dem neuen Editor und speziell für ATSM entwickelten Prozessbausteinen konnten wir den Prozess mit teilweise parallellaufenden Prozessschritten, Lasersteuerung im Prozess und Kommunikation zum Roboter per I/O Bausteinen erfolgreich umsetzen.

Zur Person:

David Pallasch hat seinen M. Sc. im Bereich Optische Technologien / Elektrotechnik an der TH Köln absolviert und arbeitet seit nunmehr vier Jahren als Softwareentwickler und Projektingenieur bei Pulsar Photonics.