Was sind die Vorteile der Lasermaterialbearbeitung?

Warum die Materialbearbeitung mit (UKP-)Lasern die Zukunft der Fertigung maßgeblich beeinflussen wird

Dr. Jens Holtkamp | 27. März 2024 ᛫ 10 Min.

Die Materialbearbeitung mit Laserstrahlung hat in den letzten Jahrzehnten eine beeindruckende Entwicklung durchlaufen und ist zu einer Schlüsseltechnologie in der angewandten Fertigungsindustrie geworden. Ob in der Automobil-, Elektronik- oder Medizinindustrie – im Werkzeugbau, der Mikrotechnik und der Umwelttechnik – überall findet die Laserbearbeitung Anwendung. Darunter fallen klassische Verfahren wie das Laserschweißen und –schneiden. In den letzten Jahren außerdem vermehrt generative und abtragende Verfahren wie das Bohren und Strukturieren von Oberflächen. Dem Prozess angepasste Strahlquellen und Systeme ermöglichen diverse Vorteile gegenüber den klassischen meist mechanischen oder chemischen Verfahren.

In diesem Blogartikel werden wir diese Vorteile genauer unter die Lupe nehmen und uns anschauen, warum sie die Zukunft der Fertigung maßgeblich beeinflussen. Ein besonderes Augenmerk liegt auf der Materialbearbeitung mit ultrakurz-gepulster Laserstrahlung, wodurch sich auch innerhalb der Lasermaterialbearbeitung Unterschiede und vorteilhafte Eigenschaften ergeben.

Unübertroffene Präzision

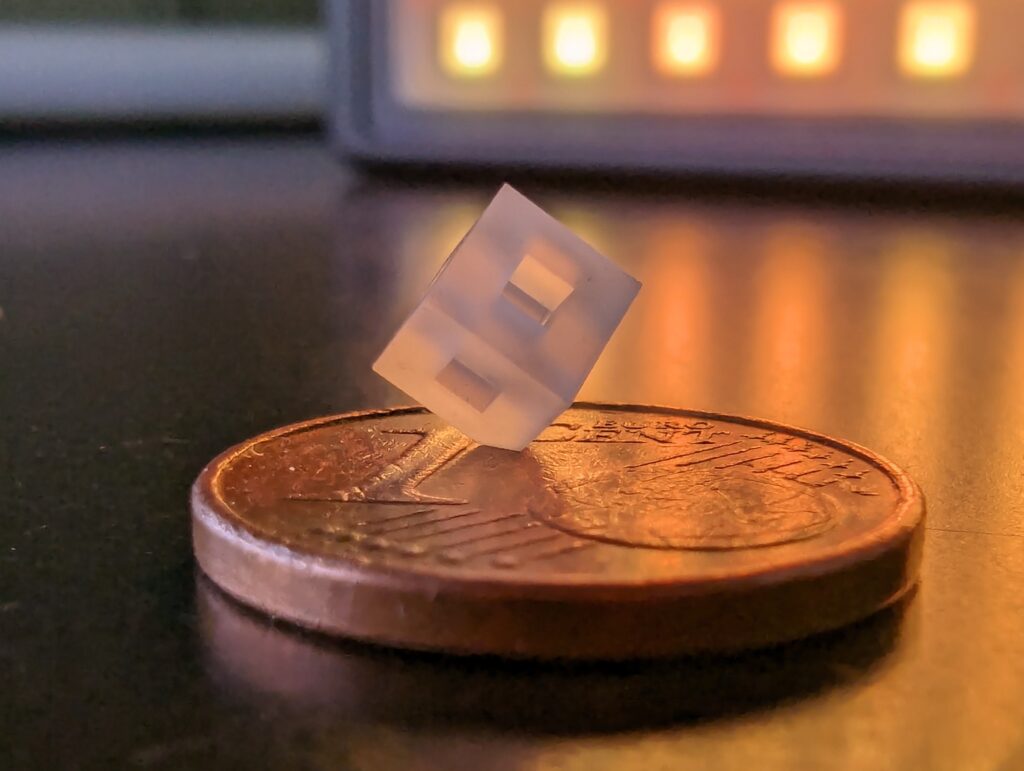

Einer der größten Vorteile der Lasermaterialbearbeitung ist die hohe Präzision. Laser können auf extrem kleine Durchmesser fokussiert werden, wodurch kleinste Schnittbreiten, Bohrungen oder Struktur-Geometrien mit Genauigkeiten erzeugt werden können, die mit anderen Fertigungsverfahren meist unerreichbar sind.

Ultrakurzpulslaser emittieren Laserpulse im Bereich weniger Piko- bis Femtosekunden. Dadurch ist die Wechselwirkungszeit mit dem zu bearbeitenden Material sehr kurz. Darüber hinaus sind die Energiedichten auch im Vergleich zu anderen Lasern um Potenzen höher, wodurch in Summe die Präzision der Bearbeitung noch einmal gesteigert werden kann. So sind Bohrungsdurchmesser und Strukturauflösungen im Bereich weniger Mikrometer und darunter erzielbar. Die Tiefenauflösung beim Abtrag liegt sogar im Nanometer-Bereich.

Für diese Applikationen ist der Laser besonders hilfreich: Ein Überblick aller Anwendungsbeispiele.

Vielseitigkeit

Die Laserbearbeitung ist vollständig digital. Dadurch können Prozesse schnell auf unterschiedliche Bauteilgeometrien oder Materialien angepasst werden, so dass auch kleine Losgrößen wirtschaftlich fertigbar und Änderungen in den Produktionsanforderungen oft einfach durch Anpassungen der Softwareparameter umgesetzt werden können, ohne dass teure Werkzeuge erforderlich sind. Dies ermöglicht es Unternehmen, agiler auf Marktanforderungen zu reagieren und neue Produkte schneller auf den Markt zu bringen.

Laserstrahlung, insbesondere die mit sehr kurzen Pulsdauern kann zudem eine breite Palette von Materialien bearbeiten, von Metallen über Kunststoffe bis hin zu keramischen Werkstoffen und Glas. Dies macht die Technologie äußerst vielseitig und anpassungsfähig an die Anforderungen verschiedener Branchen.

Alles rund um die Laserbearbeitung von technischen Keramiken erfahren Sie hier

Kontaktlose Bearbeitung

Im Gegensatz zu traditionellen Fertigungsverfahren, bei denen das Werkzeug mit dem Bauteil im Kontakt ist und dabei mechanische Kräfte übertragen werden, ist die Lasermaterialbearbeitung eine kontaktlose Technologie. Da der Laserstrahl das Material nicht physisch berührt, gibt es keinen Werkzeugverschleiß und keine mechanische Belastung des Bauteils. Dies verringert die Wartungskosten und erhöht die Lebensdauer der Bearbeitungssysteme.

Hohe Geschwindigkeit und Effizienz

Materialbearbeitung mit Laserstrahlung ist in der Regel schnell und effizient. Der Laserstrahl kann mit großer Dynamik über das Werkstück bewegt werden, wodurch sich Produktionszeiten verkürzen. Lasersysteme lassen sich darüber hinaus gut in automatisierte Fertigungslinien integrieren. Dies ermöglicht eine effiziente Massenproduktion mit hoher Reproduzierbarkeit und Präzision. Durch Einsatz von Messtechnik kann für viele Prozesse das Ergebnis direkt in der Maschine evaluiert und ggf. die Prozessparameter im laufenden Prozess angepasst werden.

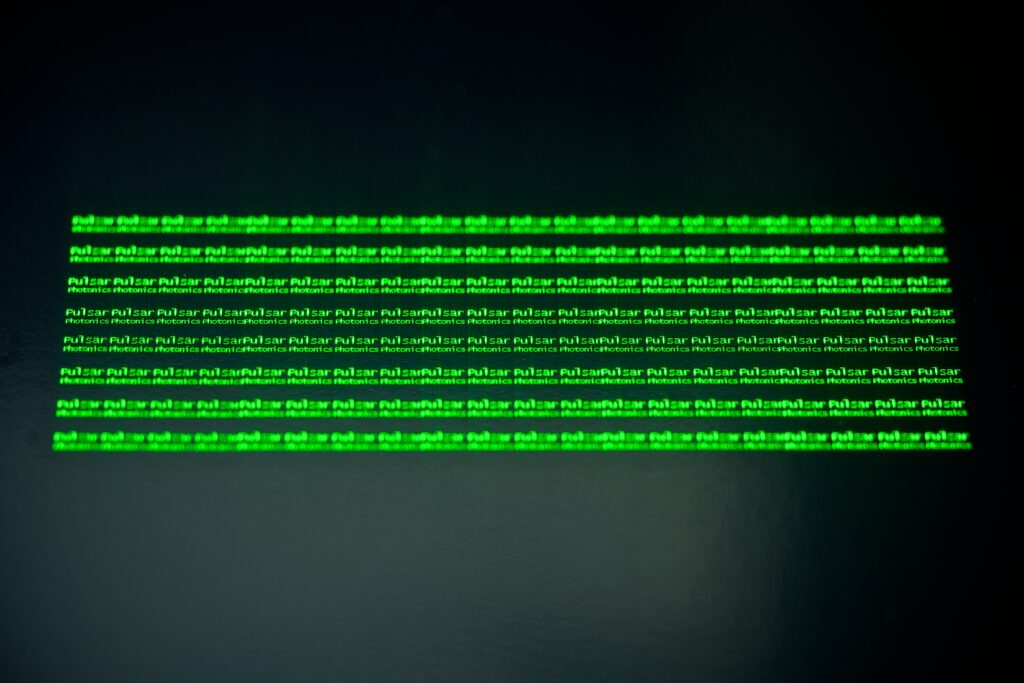

UKP-Prozesse erscheinen im Vergleich meist langsamer als andere Laserverfahren, da das zu entfernende Material nicht nur erhitzt und geschmolzen, sondern verdampft wird, wodurch mehr Energie notwendig ist. Auch kann die eingebrachte Energie nicht beliebig vergrößert werden, ohne die vorteilhaften Eigenschaften zu verlieren. Pulsar Photonics prüft daher alle Anfragen in Hinblick auf die bestmöglich geeignete Strahlquelle unter Berücksichtigung von geforderter Qualität und Geschwindigkeit. Aber auch UKP-Prozesse können bei geeigneter Prozessführung und mit Hilfe spezieller Optiken sehr schnell sein und zum Beispiel Bohrraten im Bereich mehrerer tausend Bohrungen pro Sekunde ermöglichen.

Präzision und Effizienz durch Automatisierung: Ein Blick auf die Vorteile automatisierter Laserprozesse im Mikrobereich

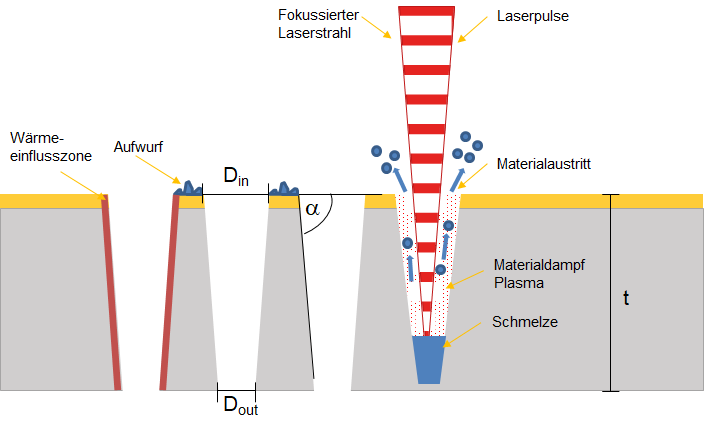

Geringe Wärmeeinflusszone

Im Vergleich zu anderen Prozessen erzeugt die Lasertechnologie nur eine minimale Wärmeeinflusszone. Dies verhindert Materialverzug, Risse oder andere Hitzeschäden, was besonders bei präzisen oder empfindlichen Anwendungen und Materialien wichtig ist. Das ermöglicht es, hochwertige und präzise Ergebnisse zu erzielen, ohne das Material zu beschädigen.

Umweltfreundlichkeit

Die Laserbearbeitung erzeugt im Vergleich zu anderen Bearbeitungsmethoden weniger Abfall und hat geringere Umweltauswirkungen. Da keine Kühl- oder Schmiermittel benötigt werden und die Materialverluste minimal sind, werden weniger Ressourcen verbraucht und weniger Abfälle erzeugt. Darüber hinaus emittiert der Laserstrahl selbst keine schädlichen Chemikalien oder Gase, was die Arbeitsumgebung sicherer macht und die Umweltbelastung reduziert.

Auch sind moderne Lasertechnologien zunehmend energieeffizient, was nicht nur die Betriebskosten senkt, sondern auch die Umweltbelastung verringert.

Einen Überblick über die Laserprozesse von Pulsar Photonics: Laserbohren, Laserstrukturieren, Laserschneiden & Oberflächenfunktionalisierung erhalten Sie hier.

Fazit

Die Lasermaterialbearbeitung ist eine Technologie, die Effizienz, Präzision und Vielseitigkeit in der modernen Fertigungsindustrie revolutioniert hat. Ihre Anwendungsbereiche sind vielfältig und die Vorteile beeindruckend. Diese Technologie wird zweifellos weiterhin eine Schlüsselrolle in der Entwicklung innovativer und nachhaltiger Fertigungsmethoden spielen.

Die Kombination dieser Faktoren macht die Bearbeitungsmethode zu einer äußerst effizienten und kosteneffektiven Lösung für eine breite Palette von Fertigungsanforderungen. Sie ermöglicht Unternehmen, neue Anwendungen zu etablieren, die Produktionsgeschwindigkeit zu erhöhen, die Qualität zu verbessern und gleichzeitig die Kosten zu senken.

Die Laserbearbeitung wird auch in Zukunft die Art und Weise, wie wir Produkte herstellen verändern und wird die Zukunft der Fertigung maßgeblich beeinflussen. Unternehmen, die in diese Technologie investieren, werden in der Lage sein, ihre Wettbewerbsfähigkeit zu steigern und sich in einer sich ständig verändernden Weltwirtschaft zu behaupten.

Ultrakurzpulslaser können die erreichbare Präzision noch einmal deutlich steigern und ermöglichen die Bearbeitung auch von anspruchsvollen Materialien. Diese Eigenschaften machen sie zu einem unverzichtbaren Werkzeug in vielen High-Tech-Industrien und Forschungsbereichen. Durch neue Prozesse und Maschinen konnten die Bauteilkosten auf ein wettbewerbsfähiges Niveau gesenkt werden, so dass in Zukunft von einer weiteren Marktdurchdringung der Technologie auszugehen ist.

Woher Sie wissen, ob sich die Lasertechnik für ihr Anwendungsproblem eignet? Fragen Sie doch einfach einen unserer Experten!

Mehr über den Autor:

Dr. Jens Holtkamp

Dr. Jens Holtkamp ist einer der drei Gründer und Geschäftsführer von Pulsar Photonics.

Nach dem Studium an der RWTH Aachen arbeitete er 10 Jahre am Fraunhofer ILT und leitete dort den Bereich der UKP-Lasermaterialbearbeitung. In 2013 gründete er zusammen mit Dr. Stephan Eifel und Dr. Joachim Ryll die Pulsar Photonics GmbH.