Von der Machbarkeit bis zum Laseranlagenkauf

Notwendige Schritte vor dem Kauf einer Laseranlage

Louisa Draack | 2. April 2024 ᛫ 10 Min.

Bei der Anschaffung einer Laseranlage handelt es sich um ein komplexes Projekt, bei dem viele verschiedene Aspekte berücksichtigt werden müssen. Allen voran steht die Frage, ob der Laser das geeignete Werkzeug zur Umsetzung der eigenen Anwendung ist. Im Rahmen des Artikels wird erklärt, welche Schritte durchzuführen sind, um diese Frage zu beantworten:

- Mögliche Laseranwendungsgebiete

- Versuchsschritte bis zum Kauf einer Anlage

- Prüfung der grundsätzlichen Machbarkeit

- Optimierung der Ergebnisse

- Spezifikation der Lasertechnik für die eigene Anlage auf Basis der durchgeführten Versuche

- Warum sind Machbarkeitsversuche essentiell?

Übersicht über die möglichen Laseranwendungen

Grundsätzlich lässt sich eine Vielzahl verschiedener Prozesse mit dem Laser umsetzen. Die in der Industrie wohl bekanntesten Anwendungsgebiete sind das Laserschneiden, -schweißen und -markieren verschiedener Metalle. Aber auch die Verwendung in der Medizintechnik, wie z.B. das Augenlasern, ist den meisten Menschen bekannt. Darüber hinaus gibt es jedoch viele weitere Aufgaben, die mit dem Laser umgesetzt werden können. Darunter zählen beispielsweise das Mikrobohren, das Mikroschneiden, die Oberflächenfunktionalisierung sowie das Strukturieren verschiedener Werkstoffe. Abhängig von der eingesetzten Lasertechnik ist die Bearbeitung jedes Werkstoffes wie etwa Metall, Kunststoff oder Verbundwerkstoffen möglich. Und auch die Prozessierung von sprödharten Grundmaterialien wie Glas oder Keramik kann umgesetzt werden.

Eine detaillierte Übersicht unterschiedlicher Anwendungsgebiete erhalten Sie hier.

Die einzelnen Versuchsschritte bis zum Kauf einer Lasermaschine

Dennoch gibt es einige Einschränkungen, bei denen sich die Realisierung mittels Lasertechnik wirtschaftlich nicht empfiehlt oder sie technisch nicht umsetzbar ist. Um diese zu identifizieren und die optimale Lasertechnik für die geplante Anwendung zu bestimmen, sind vor der Entscheidung die nachfolgend aufgelisteten Schritte durchzuführen. Für diese sollte genügend Zeit eingeplant werden, da der wechselseitige Ablauf zwischen Versuchen beim Laseranlagenhersteller und denen beim Anwender erfahrungsgemäß einige Schleifen benötigt.

1. Prüfung der grundsätzlichen Machbarkeit

Die Vorbereitung der Versuche

Um die Frage zu beantworten, ob eine Machbarkeit grundsätzlich gegeben ist, sind im ersten Schritt Grundlagenversuche notwendig. Anders als bei herkömmlichen Fertigungsverfahren, wie beispielsweise dem mechanischen Bohren, haben beim Werkzeug Laser viele verschiedene Parameter Einfluss auf das Bearbeitungsergebnis. Zum einen wirkt sich die gewählte Hardware aus, zum anderen können auch die einstellbaren Softwareparameter Einfluss nehmen. Um die Tests möglichst zielführend umzusetzen, sollte die geplante Anwendung und deren Anforderungen bereits zu diesem Zeitpunkt so genau wie möglich beschrieben werden. Bei dem Laserbohren sind beispielsweise neben dem zu bearbeitenden Material und dem gewünschten Bohrlochdurchmesser auch Informationen wie die maximale und minimale Rauheit im Randbereich der Bohrung, die Materialstärke, die Rundheit sowie die maximal zulässige Konizität von Interesse. Aber auch alle anderen Anwendungen sollten hinsichtlich der notwendigen Erfordernisse genau beschrieben werden, um ein passgenaues Ergebnis im Rahmen der Versuche zu erzielen. Zusätzlich hilft das zur Verfügung stellen einer technischen Zeichnung, welche die Bearbeitungsaufgabe aus verschiedenen Perspektiven abbildet.

Da es sich bei vielen Anwendungen um innovative Neuerungen handelt, kann vor der Preisgabe der Informationen eine Geheimhaltungsvereinbarung abgeschlossen werden, um das bereits vorhandene und das im Laufe des Projektes entstehende Wissen beidseitig zu schützen.

Der Versuchsablauf

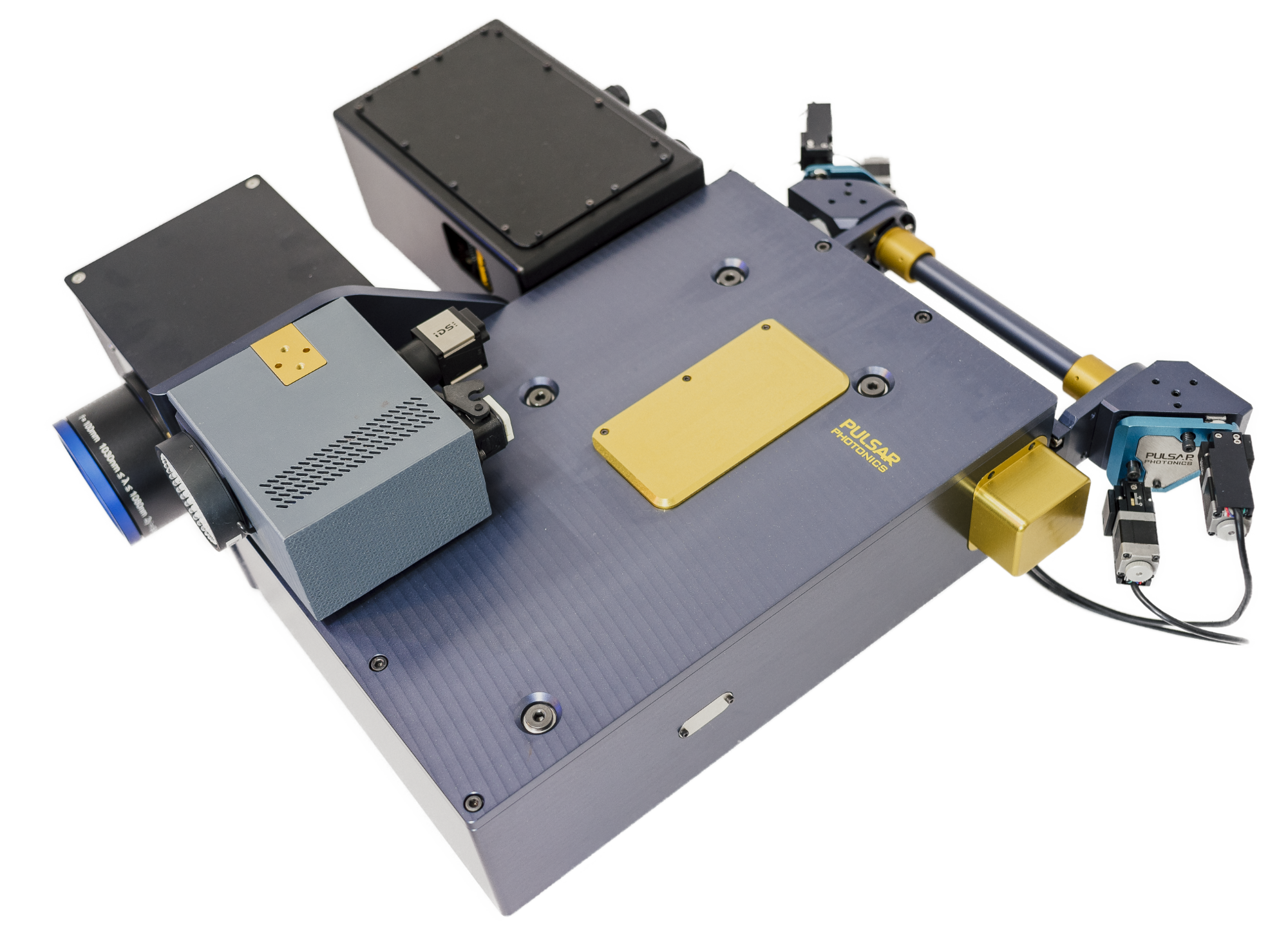

Sobald im Rahmen eines Erstgesprächs festgestellt werden konnte, dass die Machbarkeit nicht grundsätzlich ausgeschlossen ist und alle für eine erste Versuchsreihe notwendigen Daten sowie die zu bearbeitenden Muster im Laseranwendungszentrum vorliegen, kann mit den Grundlagentests gestartet werden. Besonders aussagekräftige Ergebnisse liefern die Versuche dann, wenn diese direkt beim Anlagenhersteller durchgeführt werden, da somit alle Unwägbarkeiten aufgrund von Abweichungen der Hard- und Software ausgeschlossen werden können. Zudem kann im Rahmen der späteren Abnahme auf diese Testergebnisse konkret Bezug genommen werden. Somit dienen die Versuche sowohl kunden- als auch herstellerseitig zur Reduzierung des Risikos. Sollten dennoch bereits Versuche z.B. beim Laserquellenhersteller durchgeführt worden sein, können diese eine gute Basis bilden, auf der die Versuche aufgebaut werden. Bei guter Dokumentation der Vorversuche können diese den Umfang der Machbarkeitsstudie beim Anlagenhersteller ggf. reduzieren.

Die Versuche beginnen damit, festzustellen, welche Hardware für den konkreten Anwendungsfall geeignet ist. Auswahlkriterium ist z.B. die verwendete Wellenlänge, da von dieser die Spotgröße und die Fähigkeit der Einkopplung ist das Material abhängt. Aber auch der Aufbau des Prozesskopfes und die Brennweite der Fokussierlinse sind maßgebend.

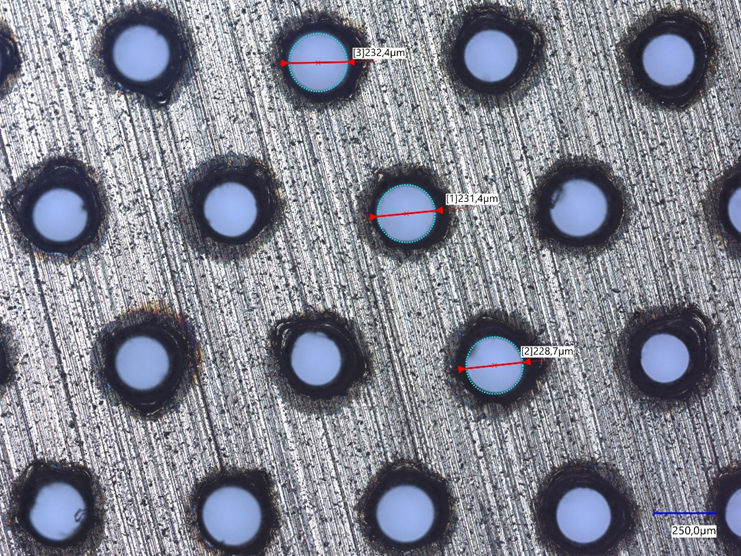

Sobald die Hardware ausgewählt wurde, wird mit der entsprechenden Laseranlage eine Parametervariation durchgeführt, bei der zum Beispiel die Laserleistung, die Pulsfrequenz, der Pulsüberlapp und die Scangeschwindigkeit variiert werden. Die dabei entstandenen Ergebnisse werden mittels geeigneter Ergebniskontrolle wie beispielsweise einer Analyse mittels Auflicht-Mikroskop ausgewertet und dokumentiert. Die Parametereinstellung, die durch den Applikationsingenieur und ggf. nach Rückmeldung des Kunden auf Basis der vorab vom Auftraggeber mitgeteilten Informationen am besten bewertet wurde, wird ein oder mehrfach dupliziert.

Das erste Versuchsergebnis

Die Gutteile werden im Anschluss an den Kunden gesendet, damit dieser die weitere Auswertung bei sich im Hause durchführen kann. Darüber hinaus wird ein Versuchsbericht erstellt, der die wichtigsten Parameter und die aufgenommenen Mikroskopbilder enthält. Dazu zählen die folgenden Punkte:

- Anforderungen des Kunden

- Nachweis der prinzipiellen Machbarkeit

- Eigenschaften der ersten Prozessparameter

- Mikroskopbilder der Ergebnisse

- Benötigte Fertigungszeit für ein Merkmal/ein Bauteil

- Identifizierung von Verbesserungspotential

Wichtig ist das grundsätzliche Verständnis dafür, dass es sich in diesem ersten Schritt noch nicht um ein finales Ergebnis handelt, sondern sich vielmehr zunächst auf die Herstellung einer optimalen Qualität konzentriert wird, sodass die Taktzeit und ggf. auch das Bearbeitungsergebnis zu diesem Zeitpunkt die finalen Anforderungen noch nicht vollständig erfüllen.

Wie wir bei Pulsar Photonics im Laseranwendungszentrum vorgehen und auf welche Laserprozesse wir zurückgreifen

2. Optimierung der Ergebnisse

Da die ersten Versuche zur Verifizierung der grundsätzlichen Machbarkeit dienen, werden in der Regel zusätzliche Versuchsreihen durchgeführt, um das hierbei erzielte Wissen zu vertiefen und die Ergebnisse weiter zu optimieren.

Im Rahmen dieser Versuche kann beispielsweise die Prozesszeit bei gleichbleibender Qualität verkürzt werden, indem die Soft- und Hardwareparameter tiefergreifender untersucht und entsprechend angepasst werden. Ein wichtiges Instrument hierzu kann ein Multibeam-Scanner (MBS) sein, welcher mittels diffraktivem optischen Element eine Mehrstrahl-Laserbearbeitung ermöglicht. Für die Verwendung des MBS sind weitere tiefergehende Prozessstudien notwendig, da jedes Material anders auf den gestiegenen Wärmeeinfluss durch die parallele Bearbeitung mit mehreren Laserstrahlen reagiert und auch die Materialstärke für die Verteilung der Wärme von Bedeutung ist. Der begrenzende Faktor ist demnach häufig nicht die mittlere Leistung der Laserquelle, sondern der maximal mögliche thermische Einfluss auf den Werkstoff, ohne diesen zu verändern.

Aber auch die Qualität kann weiter optimiert werden, wenn diese nach der ersten Versuchsreihe noch nicht vollständig die Anforderungen erfüllt. Dies wird umgesetzt, indem die Rückmeldung des Kunden nach den ersten Machbarkeitsversuchen in die nächsten Tests einfließt. Ein Beispiel kann sein, dass der Kunde eine nahezu senkrechte Schnitt- oder Bohrkante benötigt, dies jedoch vorher nicht bekannt war. In diesem Fall können entsprechende Sonderoptiken, welche Wendelbohroptik genannt werden, im nächsten Versuch zum Einsatz kommen. Aber auch die Anpassung der Parameter kann eine weitere Qualitätssteigerung zur Folge haben.

Darüber hinaus ist in diesem Schritt auch eine Übertragung der bereits applizierten Parameter auf die finale Bauteilgeometrie möglich. So kann beispielsweise bei der Herstellung von komplexen Bearbeitungsgeometrien der erste Test auf einer geraden Bauteiloberfläche erfolgen und die im Rahmen dieser Studie gewonnenen Erkenntnisse in einem zweiten Schritt auf die finale Bauteilgeometrie, z.B. eine konvexe Oberfläche, übertragen werden.

3. Spezifikation der Lasertechnik für die eigene Anlage auf Basis der durchgeführten Versuche

Durch die vorab durchgeführten Versuche und das daraus gewonnene Wissen können die benötigten Laserkomponenten sehr genau bestimmt werden. Bei dieser Definition geht es weniger um den Hersteller der einzelnen Bauteile, sondern vielmehr um die Eigenschaften dieser Komponenten. Viele Hersteller von Laseranlagen, wie auch Pulsar Photonics, sind dabei flexibel in der Auswahl der Lieferanten für die Laserquelle oder andere Komponenten und können diese abhängig von den Kundenwünschen integrieren.

Im Rahmen der Versuche wird also bestimmt, welche Wellenlänge notwendig ist, ob eine Aufweitung und ein Polarisator benutzt werden und welcher Prozesskopf sowie welche Fokussierlinse notwendig sind. Auf Basis der definierten Komponenten und aufgrund der maximalen Bauteilabmaße ergibt sich dann die Mindestgröße der Anlage.

Zusätzlich zur Hardware kann auf Basis der Versuche bestimmt werden, welche Softwaremodule für die Umsetzung des Prozesses zwingend notwendig sind und wie diese ausgelegt werden müssen. Auch andere Faktoren, auf die im Rahmen dieses Artikels nicht weiter eingegangen wird, wie die Art der Beladung, spielen bei der Auslegung eine zusätzliche Rolle.

Worauf man beim Kauf einer Laseranlage achten sollte lesen Sie hier

Zusammenfassung – Die Dringlichkeit von Machbarkeitsversuchen

Wie im Laufe des Artikels verdeutlicht wurde, hat das Durchführen von Machbarkeitsversuchen direkt beim Lasermaschinenproduzenten nicht nur für den Anlagenhersteller, sondern auch für den Kunden viele Vorteile. Zunächst erlangt der Kunde Klarheit, ob, mit welcher Qualität und innerhalb welcher Taktzeit die Anwendung umgesetzt werden kann. Zusätzlich kann bereits vor der finalen Konfiguration der Anlage genau bestimmt werden, welche Hard- und Software optimal für die geplante Anwendung ist und daraus ein Richtpreis abgeschätzt werden. Auch kann der Kunde im Rahmen eigener Folgeversuche bei sich prüfen, ob die erzeugten Laserergebnisse seinen Anforderungen genügen und somit das Risiko stark reduzieren. Darüber hinaus kann im Rahmen der Erstellung eines Lasten- und Pflichtenheftes genau abgegrenzt werden, welche Anforderungen umgesetzt werden müssen/können und wie diese im Rahmen der Abnahme zu überprüfen sind.

Auch wenn die Projektzeit vor dem Kauf der Anlage durch die Versuche länger ist, ist die Gesamtprojektzeit bis zum Start der Produktion oder des Laborbetriebs beim Kunden erfahrungsgemäß deutlich kürzer, da Komplikationen vermieden werden können und die Inbetriebnahme-Phase durch die bereits vorhandenen Erkenntnisse deutlich reduziert werden kann.

Wie schreibt man ein Lastenheft für eine Laseranlage? Jetzt den Beitrag hierzu lesen.

Wenn Sie bereits eine Anwendung geplant haben, deren Umsetzung wir für Sie prüfen sollen, kontaktieren Sie uns gerne!

Mehr über die Autorin:

Louisa Draack, m. Sc.

Louisa Draack ist für den technischen Vertrieb der Lasermikrobearbeitungszellen bei Pulsar Photonics zuständig. Sie hat einen Master-Abschluss an der FH Aachen in Industrial Engineering und fast sechs Jahre Berufserfahrung im Bereich Laserbearbeitung mit Kurz- und Ultrakurzpulslasern.