Wie funktioniert Kunststoffbearbeitung mit Lasern?

Ein Überblick über die Möglichkeiten der Laserbearbeitung von Kunststoffen sowie die dabei auftretenden Herausforderungen und Lösungen

Dr. Marius Gipperich | 19. April 2024 ᛫ 10 Min.

Kunststoffe bzw. Polymere sind aus unserer heutigen Welt nicht mehr wegzudenken. Wir alle haben im Alltag damit zu tun, am häufigsten vermutlich mit Kunststoffen als Verpackungsmaterialien, wie zum Beispiel für Lebensmittel und Kosmetikprodukte, oder als Einwegprodukte in allen erdenklichen Formen. Auch in der Technik spielen Kunststoffe eine immer größere Rolle. Wichtige Beispiele sind Medizinprodukte (z.B. Schläuche für die Endoskopie, sterile Verpackungen, Komponenten zum Vernebeln oder Verdüsen), Filter für verschiedenste Anwendungen, Autoteile, Baumaterialien (z.B. Isolierungen), Elektronik oder auch Energietechnik (z.B. Rotorblätter von Windkraftanlagen).

Immer häufiger werden heute Laserprozesse in Betracht gezogen, um Kunststoffprodukte weiterzuverarbeiten oder durch eine Laserbearbeitung sogar erst ihre angedachte Funktion zu ermöglichen. Dieser Artikel soll einen Überblick über die Möglichkeiten der Laserbearbeitung von Kunststoffen geben sowie dabei auftretende Herausforderungen und Lösungen darstellen.

Vorteile von Kunststoffen

- Gewichtsbezogene Eigenschaften hervorragend

- Kombinierbarkeit (CFK/GFK)

- Eigenschaften bestens einstellbar (von der Synthese über Verarbeitung bis zum Produkt)

- Leichte Verarbeitung, insbesondere von Thermoplasten (Spritzguss, Extrusion…)

- Beschichtbarkeit

Die Bandbreite an verschiedenen Polymeren und ihren Eigenschaften ist riesig. Die wahrscheinlich größte Gemeinsamkeit ist ihre oftmals herausragende gewichtsbezogene Performance. Kunststoffe haben im Vergleich zu Metallen und Keramiken eine sehr kleine Dichte, können aber trotzdem bei mechanischen, chemischen oder isolierenden Eigenschaften oft mit diesen Werkstoffen mithalten. Die Eigenschaften von Kunststoffen können zudem durch die Möglichkeiten bei der Synthese (chemische Zusammensetzung, Kettenlänge der Polymere, Vernetzungsgrad) und der Weiterverarbeitung bestens eingestellt und verändert werden.

Durch die Kombination mit anderen Materialien wie in Form von glas- oder kohlenstofffaserverstärkten Kunststoffen kann die Bandbreite der Eigenschaften noch erweitert werden. Viele Kunststoffe sind darüber hinaus beschichtbar.

Thermoplastische Kunststoffe zeichnen sich durch einen geringen Vernetzungsgrad aus. Bei erhöhter Temperatur werden sie weich und können leicht verarbeitet werden. Deshalb sind Spritzguss- oder Extrusionsprozesse möglich, um diese Werkstoffe schnell und kostengünstig in Form zu bringen.

In der Regel sind vom spritzgegossenen oder extrudierten Rohling bis zum fertigen Bauteil weitere Prozesse erforderlich, wie zum Beispiel eine spanende Nachbearbeitung in Form von Fräsen, Schneiden oder Bohren. Aber auch laserbasierte Folgeprozesse kommen immer häufiger in Frage.

Wie andere Werkstoffe wie technische Keramiken mit Lasern bearbeitet werden lesen Sie hier

Können Kunststoffe mit dem Laser bearbeitet werden?

Kunststoffe eignen sich prinzipiell zur Laserbearbeitung. Unterschiedlichste Prozesse sind möglich, wie beispielsweise ein Fügen/Schweißen, aber auch Schneiden, (Mikro-)Bohren und weitere abtragende Prozesse. Tendenziell werden für die Laserbearbeitung von Kunststoffen aufgrund ihrer niedrigen Schmelz- und Verdampfungstemperatur geringere Laserleistungen benötigt als bei der Metall- oder Keramikbearbeitung.

Die Wellenlänge der verwendeten Laserstrahlung und die Pulsdauer entscheiden darüber, welches Polymer wie gut bearbeitet werden kann. Bei der Ultrakurzpulsbearbeitung spielt die Wellenlänge eine eher untergeordnete Rolle im Hinblick auf die grundsätzliche Bearbeitbarkeit. Aufgrund der hohen Intensitäten tragen UKP-Laserquellen jedes Material ab, wobei die Effizienz des UKP-Abtrags wellenlängenabhängig ist. Für Kunststoffe werden in den meisten Fällen mit UV-Lasern die höchsten Abtragraten erzielt, gefolgt von grünen und infraroten Lasern. Daneben sind aber auch Pulsenergie und Pulsdauer (ps oder fs) entscheidend für das Abtragsergebnis.

Bei längeren Pulsen im ns-Bereich oder kontinuierlichen Lasern, die bei schmelzbasierten Prozessen wie dem Schweißen, zum Teil aber auch zum Bohren und Schneiden eingesetzt werden, spielt die Wellenlänge eine größere Rolle. Jedes Material besitzt ein charakteristisches Absorptionsspektrum, das angibt, welche Wellenlänge wie gut (in % der einfallenden Leistung) absorbiert wird.

Verschiedene Kunststoffe absorbieren bei unterschiedlichen Wellenlängen unterschiedlich gut. Bei längerpulsigen Prozessen ist es daher unbedingt erforderlich, die Wellenlänge des Bearbeitungslasers passend zum Werkstoff auszuwählen. Die meisten Kunststoffe absorbieren im kurzwelligen Bereich besser. Während beispielsweise PMMA nahezu nur im ultravioletten Bereich absorbiert, besitzen Kunststoffe aus der Kategorie POM und PET oft auch im sichtbaren Spektrum um 500 nm Wellenlänge einen Absorptionspeak. Pauschale Aussagen sind bei Polymeren allerdings äußerst schwierig, da sich durch die Zugabe von Additiven oder das Verhalten von Nebenketten die Absorptionseigenschaften signifikant ändern.

Herausforderungen bei der Laserbearbeitung von Kunststoffen

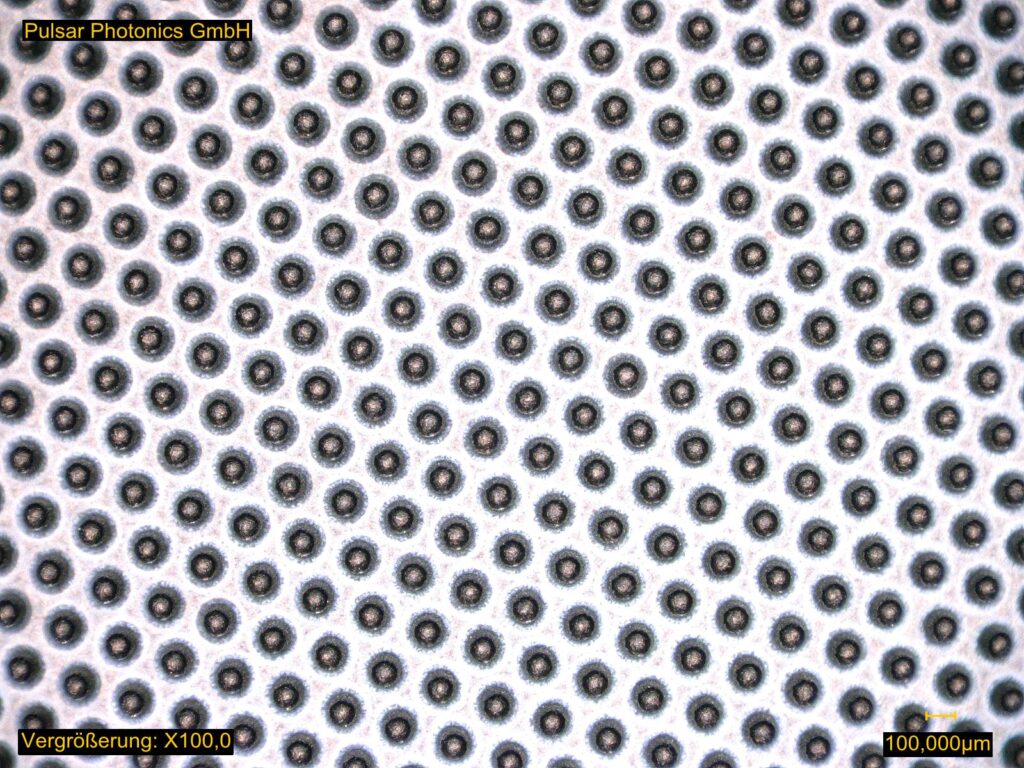

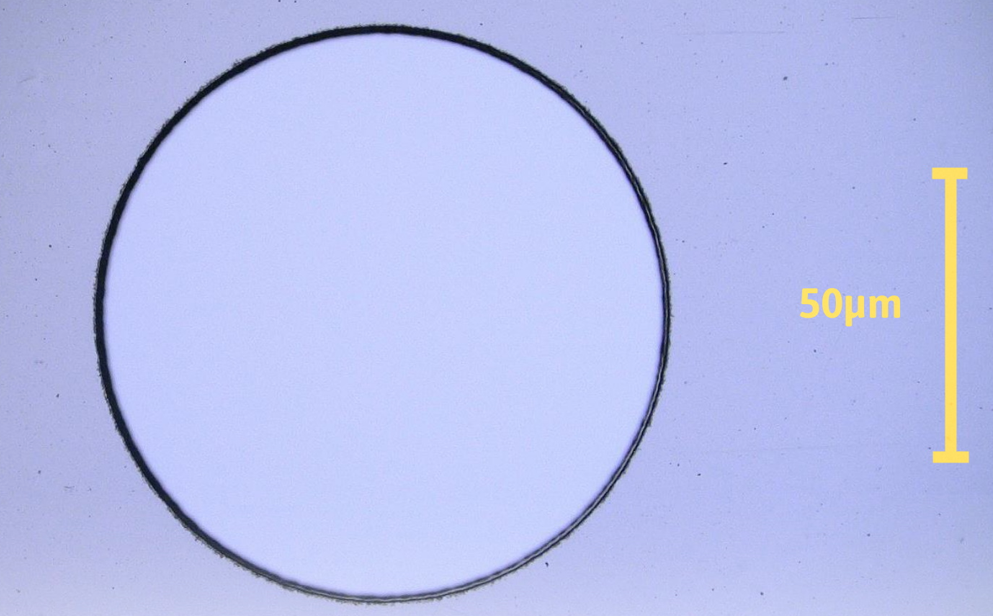

Oftmals ergibt sich bei der Bewertung von Laserprozessen für Kunststoffprodukte eine Diskrepanz zwischen dem Produktpreis und den Kosten einer Laserbearbeitung. Während Spritzgussteile oft nur einige Cent kosten, können Laserprozesse nicht selten einen Preis von mehreren Euro haben. Das ist bei den erzielbaren Produktpreisen für Kunststoffteile folglich ein Showstopper für die Laserbearbeitung. Insbesondere, wenn die Fertigung auch durch einen alternativen spanenden Prozess möglich ist. Anders kann es aussehen, wenn der Laser die einzige Möglichkeit ist, die Funktion des Produktes herbeizuführen. Oder aber wenn beispielsweise Strukturen (z.B. sehr kleine Bohrungen) eingebracht werden sollen, die durch andere Fertigungsverfahren nicht herstellbar sind und der Laser hier einen entscheidenden Mehrwert liefern kann. Beispiele für solch einen Fall sind Mikrobohrungen in Endoskopieschläuche oder in Kunststoffkomponenten für die Verdüsung oder Filterung medizinischer Produkte. Solche Features sind mit herkömmlichen Prozessen wie Spritzguss oder einer mechanischen Bearbeitung nicht herstellbar. Trotzdem ist auch in diesen Fällen oft ein größerer Aufwand erforderlich, um nach einem Machbarkeitsnachweis einen ausreichend schnellen und damit wirtschaftlichen Laserbearbeitungsprozess zu entwickeln.

Auch materialbedingte Prozessherausforderungen können auftreten. Polymere sind schlechte Wärmeleiter. Die bei der Laserbearbeitung in das Bauteil eingebrachte Wärme fließt schlecht ab. Werden beispielsweise viele Bohrungen schnell auf einer kleinen Fläche eingebracht, kommt es zur Wärmeakkumulation. Das Materialverhalten ändert sich und damit auch das Bearbeitungsverhalten. Nicht selten kommt es zum Materialversagen. Dieses Verhalten kann sogar bei theoretisch nicht-thermischen UKP-Prozessen zum Problem werden, wenn die eingebrachte Energie pro Zeit und Fläche zu groß wird.

Darüber hinaus kann es bei polymerbasierten Werkstoffen herausfordernd sein, ein homogenes und reproduzierbares Bearbeitungsergebnis zu erzielen. Polymerwerkstoffe sind auf der Mikro- und Nanoebene inhomogener aufgebaut als zum Beispiel ein Metall. Dies gilt natürlich besonders für faserverstärkte Kunststoffe. Aber auch die Polymerketten selbst können einen inhomogenen Aufbau mit besser oder schlechter absorbierenden Bestandteilen besitzen, z.B. bei Copolymeren. Die einzelnen Bestandteile können unterschiedlich mit der Laserstrahlung interagieren und auch ein voneinander abweichendes Schmelz-, Verdampfungs- und Abtragsverhalten aufweisen.

Eine Übersicht der LaserFertigungsanlagen bei Pulsar Photonics

Lösungen für die effiziente Lasermikrobearbeitung von Kunststoffen

Wie kann trotz dieser Herausforderungen eine erfolgreiche und wirtschaftliche Laserbearbeitung von Kunststoffen ermöglicht werden?

Ein erster Ansatz ist die Verwendung von UKP-Laserquellen. Die Laserpulse sind in diesem Fall so kurz, dass während der Pulseinwirkzeit keine Wärmeleitung stattfindet. Somit wird der Wärmeeintrag auf ein Minimum reduziert. Darüber hinaus sind höhere Genauigkeiten erreichbar als bei längeren Laserpulsen.

Während einer langen UKP-Bearbeitung (z.B. viele Bohrungen auf einer kleinen Fläche) tritt meist aber trotzdem eine Erwärmung des Bauteils auf, die sich negativ auswirken kann. Das kann im ersten Schritt durch künstliche Warte- und Abkühlzeiten während der Bearbeitung kompensiert werden, was aber der Wirtschaftlichkeit des Prozesses widerspricht. Eine Lösung in diesem Fall ist die gleichzeitige Bearbeitung mehrerer im Scanfeld gruppierter Bauteile. Die Bearbeitung erfolgt dann in mehreren Schritten. Ist ein Schritt an einem Bauteil abgeschlossen, wird dieser Schritt zunächst an allen anderen Bauteilen durchgeführt, bevor der nächste Schritt am ersten Bauteil folgt. So können für jedes Teil Abkühlzeiten realisiert werden, ohne dass Zeit verloren geht – insgesamt also eine erfolgreiche, qualitativ hohe und trotzdem schnelle Bearbeitung. Natürlich ist dieser Ansatz auf die Fertigung kleinerer Bauteile beschränkt.

Eine weitere Möglichkeit ist die Multistrahlbearbeitung, für die ein Laserstrahl durch eine spezielle Optik auf mehrere Teilstrahlen aufgeteilt wird. Damit können ein Bauteil an mehreren Stellen oder mehrere Bauteile gleichzeitig bearbeitet werden. Mehr Laserleistung pro Zeit kann umgesetzt und somit insgesamt eine größere Abtragrate erreicht werden, ohne dass der Prozess durch eine zu hohe Leistung im Einzelstrahl thermisch wird und zu schlechteren Ergebnissen führt.

Welcher Ansatz der richtige ist, lässt sich jedoch nicht pauschal sagen. Eine genaue Analyse des Werkstoffs, des zugrundeliegenden Einzelstrahlbearbeitungsprozesses und der Geometrien ist notwendig, um das richtige Prozess- und Strahlführungskonzept für die Beschleunigung auszuwählen.

Fazit

Abschließend ist festzuhalten, dass sich Laser für die Bearbeitung von Kunststoffen für verschiedenste Anwendungsfelder und Produkte eignen. Insbesondere gilt das für UKP-Laser. Die Auswahl des passenden Lasersystems und der Bearbeitungsstrategie hängt aber vom konkreten Anwendungsfall ab und muss spezifisch evaluiert werden.

Sie haben ein Anwendungsproblem in der Bearbeitung von Kunststoffmaterialien und fragen sich, ob der Laser für eine Bearbeitung geeignet ist? Kontaktieren Sie gerne den Autor Dr. Marius Gipperich aus unserem Vertriebsteam.

Mehr über den Autor:

Dr. Marius Gipperich

Dr. Marius Gipperich ist Key Account Manager bei Pulsar Photonics. Er hat ein abgeschlossenes Studium der Materialwissenschaft und Werkstofftechnik. Im Anschluss promovierte er an der RWTH Aachen im Themengebiet Fertigungstechnik/Lasermaterialbearbeitung und besitzt inzwischen mehr als fünf Jahre praktische Berufserfahrung im Bereich Lasertechnik.